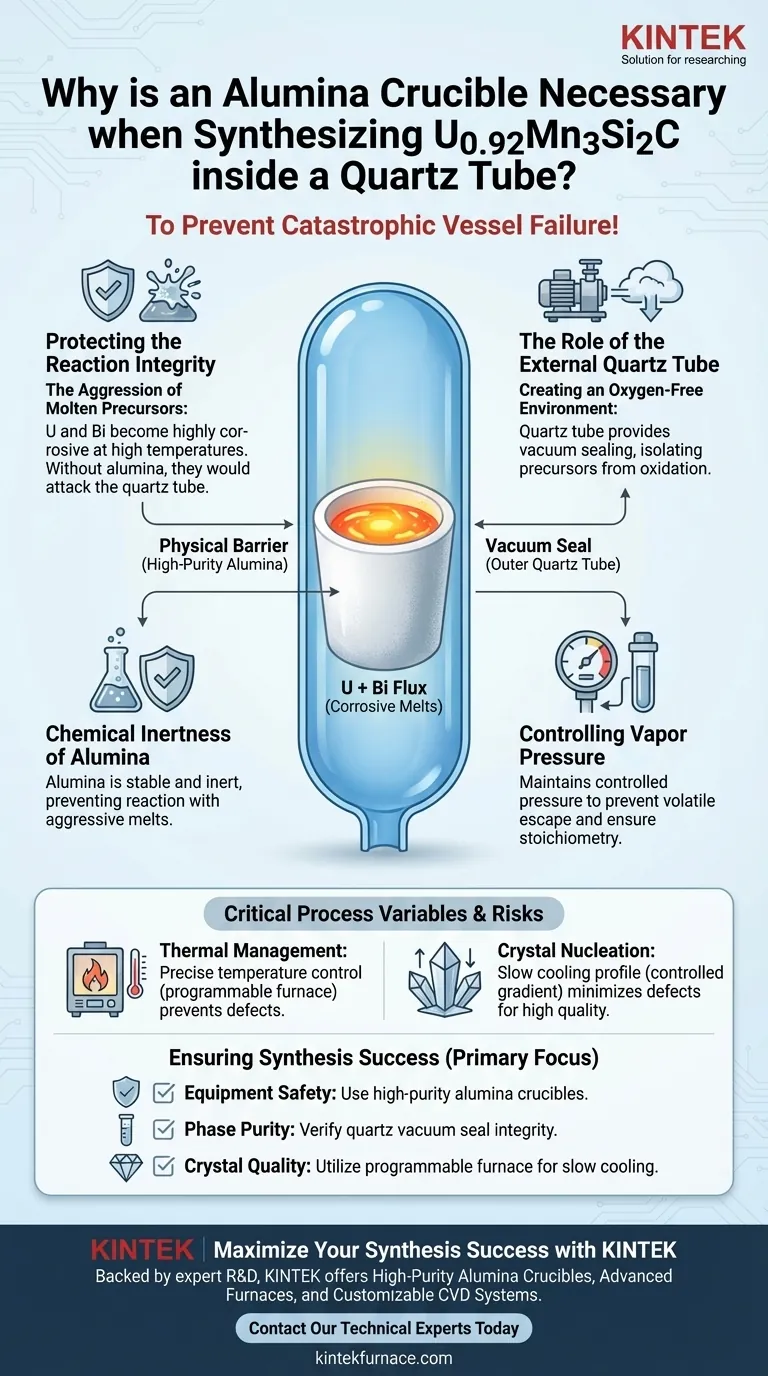

Es obligatorio un crisol de alúmina para prevenir fallos catastróficos del recipiente. El proceso de síntesis utiliza uranio metálico y fundente de bismuto, ambos químicamente agresivos a altas temperaturas. Un crisol de alúmina actúa como barrera física, impidiendo que estos precursores fundidos entren en contacto directo con el tubo de cuarzo, que de otro modo sufriría una corrosión severa o una brecha bajo las condiciones de reacción.

La síntesis de U0.92Mn3Si2C requiere una estrategia de contención de doble capa: el crisol de alúmina proporciona inercia química contra los metales fundidos, mientras que el tubo de cuarzo exterior mantiene el entorno de vacío necesario.

Protegiendo la Integridad de la Reacción

El principal desafío en esta síntesis es gestionar la extrema reactividad de los materiales precursores. Las siguientes secciones detallan por qué el crisol de alúmina es la solución específica a este problema.

La Agresividad de los Precursores Fundidos

La síntesis de U0.92Mn3Si2C involucra uranio metálico y fundente de bismuto.

A las altas temperaturas requeridas para esta reacción, estos elementos se vuelven altamente corrosivos. Si se les permite tocar la estructura de silicato de un tubo de cuarzo estándar, la mezcla fundida atacaría las paredes, lo que llevaría a grabados, grietas o una brecha completa del recipiente.

Inercia Química de la Alúmina

Se elige alúmina de alta pureza específicamente por su resistencia a este tipo de ataque químico.

Permanece estable e inerte incluso en contacto prolongado con fundentes agresivos como el uranio y el bismuto. Al colocar los reactivos dentro del crisol de alúmina, se asegura que el recipiente de contención no participe en la reacción química.

El Papel del Tubo de Cuarzo Externo

Mientras que el crisol de alúmina se encarga del "trabajo pesado" en cuanto a la corrosión química, el tubo de cuarzo cumple una función diferente y igualmente crítica relacionada con la atmósfera de la reacción.

Creando un Entorno Libre de Oxígeno

El tubo de cuarzo es esencial para el sellado al vacío.

Los precursores de uranio son muy susceptibles a la oxidación. El tubo de cuarzo aísla el crisol de alúmina y su contenido de la atmósfera exterior, asegurando un entorno estrictamente cerrado y libre de oxígeno.

Controlando la Presión de Vapor

El tubo de cuarzo sellado mantiene una presión de vapor controlada durante el calentamiento.

Este sistema cerrado es un requisito previo para mantener la estequiometría deseada. Sin este entorno sellado, los componentes volátiles podrían escapar, alterando el equilibrio químico e impidiendo la formación de U0.92Mn3Si2C de fase pura.

Variables Críticas del Proceso y Riesgos

Comprender la interacción entre sus materiales y su equipo es vital para evitar defectos.

Gestión Térmica

El control preciso de la temperatura es tan importante como la selección de materiales.

El uso de un horno de caja programable le permite gestionar las tasas de calentamiento y los tiempos de permanencia. Este control evita fluctuaciones de temperatura que podrían provocar defectos cristalinos o la formación de fases secundarias.

Nucleación de Cristales

El perfil de enfriamiento dicta la calidad de sus cristales únicos.

El control preciso del gradiente de temperatura asegura que los núcleos de cristal precipiten lentamente bajo niveles apropiados de sobresaturación. Este crecimiento lento es necesario para minimizar los defectos y lograr la integridad estructural requerida para el producto final.

Asegurando el Éxito de la Síntesis

La elección de materiales en esta síntesis no es arbitraria; es una decisión calculada para equilibrar la agresión química con el control atmosférico.

- Si su enfoque principal es la Seguridad del Equipo: Asegúrese de utilizar crisoles de alúmina de alta pureza para evitar que el fundente fundido corroa el contenedor y dañe su horno.

- Si su enfoque principal es la Pureza de Fase: Verifique la integridad del sello de vacío de cuarzo para prevenir la oxidación y mantener una estequiometría estricta durante la reacción.

- Si su enfoque principal es la Calidad del Cristal: Utilice un horno programable para forzar perfiles de enfriamiento lentos, asegurando que los núcleos precipiten sin defectos.

Al aislar el fundente corrosivo en alúmina mientras se mantiene un vacío en cuarzo, se crea el único entorno en el que el U0.92Mn3Si2C puede formarse con éxito.

Tabla Resumen:

| Componente | Rol en la Síntesis | Beneficio Clave |

|---|---|---|

| Crisol de Alúmina | Recipiente de reacción interno | Inercia química contra metales fundidos/fundente corrosivos |

| Tubo de Cuarzo | Contención externa | Proporciona sello de vacío y previene la oxidación |

| Uranio Metálico | Reactivo activo | Altamente reactivo; requiere protección de alúmina |

| Fundente de Bismuto | Medio disolvente | Agresivo a altas temperaturas; contenido de forma segura por alúmina |

| Sello de Vacío | Control atmosférico | Mantiene la estequiometría y previene la contaminación |

Maximice el Éxito de su Síntesis con KINTEK

La síntesis de materiales de precisión como U0.92Mn3Si2C exige equipos que puedan soportar entornos químicos extremos y mantener un control atmosférico riguroso. KINTEK proporciona las herramientas de alto rendimiento que necesita para prevenir fallos del recipiente y garantizar la pureza de fase.

Respaldados por I+D y fabricación de expertos, ofrecemos una gama completa de soluciones de laboratorio que incluyen:

- Crisoles de Alúmina y Cerámica de Alta Pureza para la contención de fundentes corrosivos.

- Hornos de Mufla, Tubo y Vacío Avanzados para una gestión térmica precisa.

- Sistemas Personalizables de CVD y Alta Temperatura adaptados a sus necesidades de investigación únicas.

No arriesgue la integridad de su experimento: confíe en los especialistas de laboratorio de KINTEK para proporcionar la durabilidad y precisión que su investigación merece.

Contacte a Nuestros Expertos Técnicos Hoy Mismo

Guía Visual

Referencias

- Hope A. Long, Vladislav V. Klepov. Synthesis of U<sub>0.92</sub>Mn<sub>3</sub>Si<sub>2</sub>C Using Organic Carbon Source. DOI: 10.1002/zaac.202500047

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo afecta una tasa excesiva de purga de gas al tubo del horno de alúmina? Prevenga el agrietamiento y extienda la vida útil del tubo

- ¿Por qué es necesario utilizar una bomba de vacío mecánica para el crecimiento de SnSe? Garantizar la síntesis de materiales de alta pureza

- ¿Por qué se utiliza material refractario cerámico en la zona de espacio libre de un reactor de gasificación? Mejore la pureza de su gas de síntesis

- ¿Cuáles son las especificaciones de potencia para una bomba de vacío de agua circulante típica? Especificaciones clave para la eficiencia del laboratorio

- ¿Cuáles son las ventajas de las bombas de vacío de circulación de agua? Descubra Soluciones Confiables y Libres de Aceite para Procesos Limpios

- ¿Cuáles son las ventajas de los capilares de cuarzo de 0,7 mm para SXRD? Optimizar experimentos in situ de rayos X de alta energía

- ¿Cómo mejoran las aberturas técnicas y los sellos de 15x80 mm la eficiencia del horno eléctrico? Maximice el rendimiento térmico hoy mismo

- ¿Qué papel juega un crisol de molibdeno en la deposición de películas delgadas de ZTO? Domina el éxito de la evaporación térmica