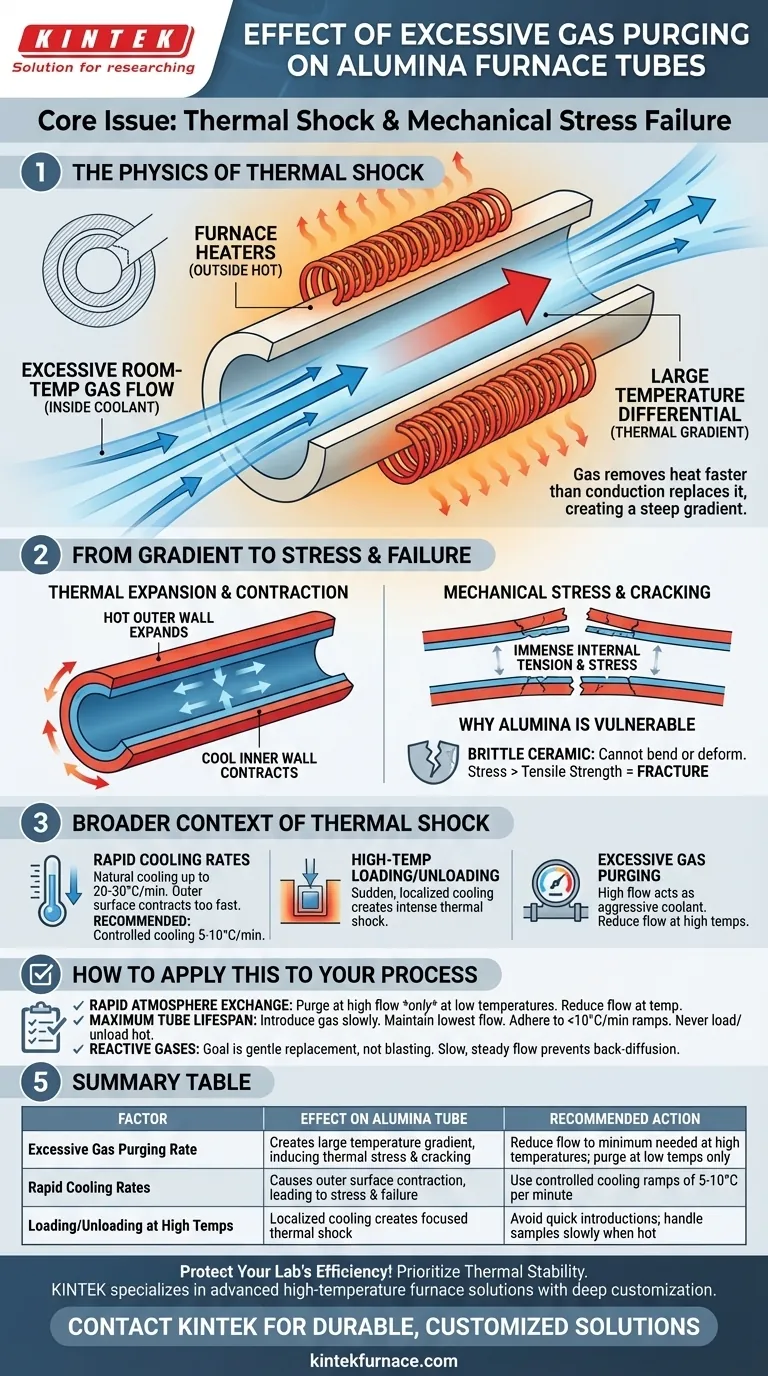

En resumen, una tasa excesiva de purga de gas creará una gran diferencia de temperatura entre las superficies interior y exterior de su tubo de horno de alúmina. Este diferencial, conocido como gradiente térmico, genera una tensión mecánica significativa. Debido a que la alúmina es una cerámica quebradiza, esta tensión térmica puede provocar fácilmente que el tubo se agriete y, en última instancia, falle.

El problema central no es el gas en sí, sino el choque térmico que induce. Un flujo alto de gas a temperatura ambiente actúa como un refrigerante agresivo en el interior del tubo mientras los calentadores del horno mantienen el exterior caliente, creando un tira y afloja destructivo dentro del material.

La física del choque térmico en los tubos de alúmina

Para prevenir fallas, es fundamental comprender el mecanismo en juego. El daño ocurre debido a un conflicto directo entre las propiedades del material y el entorno térmico que usted crea.

Cómo el flujo de gas crea un gradiente de temperatura

Un horno tubular funciona calentando el exterior del tubo de alúmina. Luego, el calor se conduce a través de la cerámica para calentar el área de proceso interna.

Cuando introduce un flujo continuo de gas, este elimina constantemente el calor de la superficie interior del tubo. Una tasa de flujo excesiva elimina este calor mucho más rápido de lo que puede ser reemplazado por conducción desde el exterior, creando un gradiente de temperatura pronunciado a través de la pared del tubo.

Del gradiente de temperatura al estrés mecánico

Los materiales se expanden cuando se calientan y se contraen cuando se enfrían. Con un gradiente térmico pronunciado, la pared exterior caliente del tubo se expande, mientras que la pared interior fría intenta contraerse.

Esta expansión diferencial crea una tensión interna inmensa. La capa exterior está esencialmente tratando de estirar la capa interior, que simultáneamente está tratando de encogerse lejos de ella.

Por qué la alúmina es vulnerable

La alúmina es una cerámica, apreciada por su estabilidad a altas temperaturas e inercia química. Sin embargo, como la mayoría de las cerámicas, es extremadamente quebradiza.

Esto significa que no puede doblarse, estirarse o deformarse para aliviar la tensión interna. Una vez que la tensión térmica excede la resistencia a la tracción inherente del material, no tiene más remedio que fracturarse.

Comprensión del contexto más amplio del choque térmico

El flujo de gas es solo una fuente potencial de choque térmico dañino. El principio sigue siendo el mismo para otros errores operativos comunes.

Tasas de enfriamiento rápidas

Permitir que un horno se enfríe "naturalmente" sin un controlador puede ser catastrófico. La caída de temperatura inicial puede ser de hasta 20-30°C por minuto.

Este enfriamiento rápido hace que la superficie exterior del tubo se contraiga mucho más rápido que el núcleo interior aislado, creando el mismo tipo de tensión que el flujo excesivo de gas, solo que a la inversa. Una tasa de enfriamiento controlada de 5-10°C por minuto es el límite seguro recomendado.

Carga y descarga a altas temperaturas

Introducir un portamuestras a temperatura ambiente o empujar una muestra a la zona caliente demasiado rápido es otra causa común de falla. El enfriamiento repentino y localizado crea un choque térmico intenso y enfocado que puede agrietar fácilmente el tubo.

Cómo aplicar esto a su proceso

Sus opciones operativas siempre deben priorizar la estabilidad térmica. Equilibrar las necesidades del proceso con las limitaciones físicas de su equipo es clave para prevenir fallas costosas y que consumen mucho tiempo.

- Si su enfoque principal es el intercambio rápido de atmósfera: Purgue el tubo con un flujo más alto solo a bajas temperaturas antes de comenzar a calentar. Una vez a temperatura, reduzca el flujo a la tasa mínima requerida para mantener su atmósfera.

- Si su enfoque principal es la máxima vida útil del tubo: Introduzca siempre el flujo de gas lentamente y mantenga la tasa más baja posible que aún logre sus objetivos de proceso. Adhiérase estrictamente a las rampas controladas de calentamiento y enfriamiento (por debajo de 10°C/min) y nunca cargue o descargue muestras en un horno caliente.

- Si su proceso involucra gases reactivos: Recuerde que el objetivo es reemplazar suavemente la atmósfera, no expulsarla. Un flujo lento y constante es más que suficiente para prevenir la difusión inversa del aire y mantener un ambiente puro.

Al tratar el flujo de gas como un parámetro térmico crítico, puede proteger su equipo y asegurar la repetibilidad de sus resultados.

Tabla de resumen:

| Factor | Efecto en el tubo de alúmina | Acción recomendada |

|---|---|---|

| Tasa excesiva de purga de gas | Crea un gran gradiente de temperatura, induciendo tensión térmica y agrietamiento | Reduzca el flujo al mínimo necesario a altas temperaturas; purgue solo a bajas temperaturas |

| Tasas de enfriamiento rápidas | Provoca la contracción de la superficie exterior, lo que lleva a tensión y posible falla | Utilice rampas de enfriamiento controladas de 5-10°C por minuto |

| Carga/descarga a altas temperaturas | El enfriamiento localizado crea un choque térmico enfocado | Evite introducciones rápidas; manipule las muestras lentamente cuando estén calientes |

¡Proteja la eficiencia de su laboratorio y evite costosos tiempos de inactividad! En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté lidiando con problemas de choque térmico o necesite equipos confiables para procesos exigentes, nuestra experiencia garantiza un rendimiento y una longevidad óptimos. Contáctenos hoy para discutir cómo podemos mejorar las operaciones de su laboratorio con soluciones de hornos duraderas y personalizadas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?