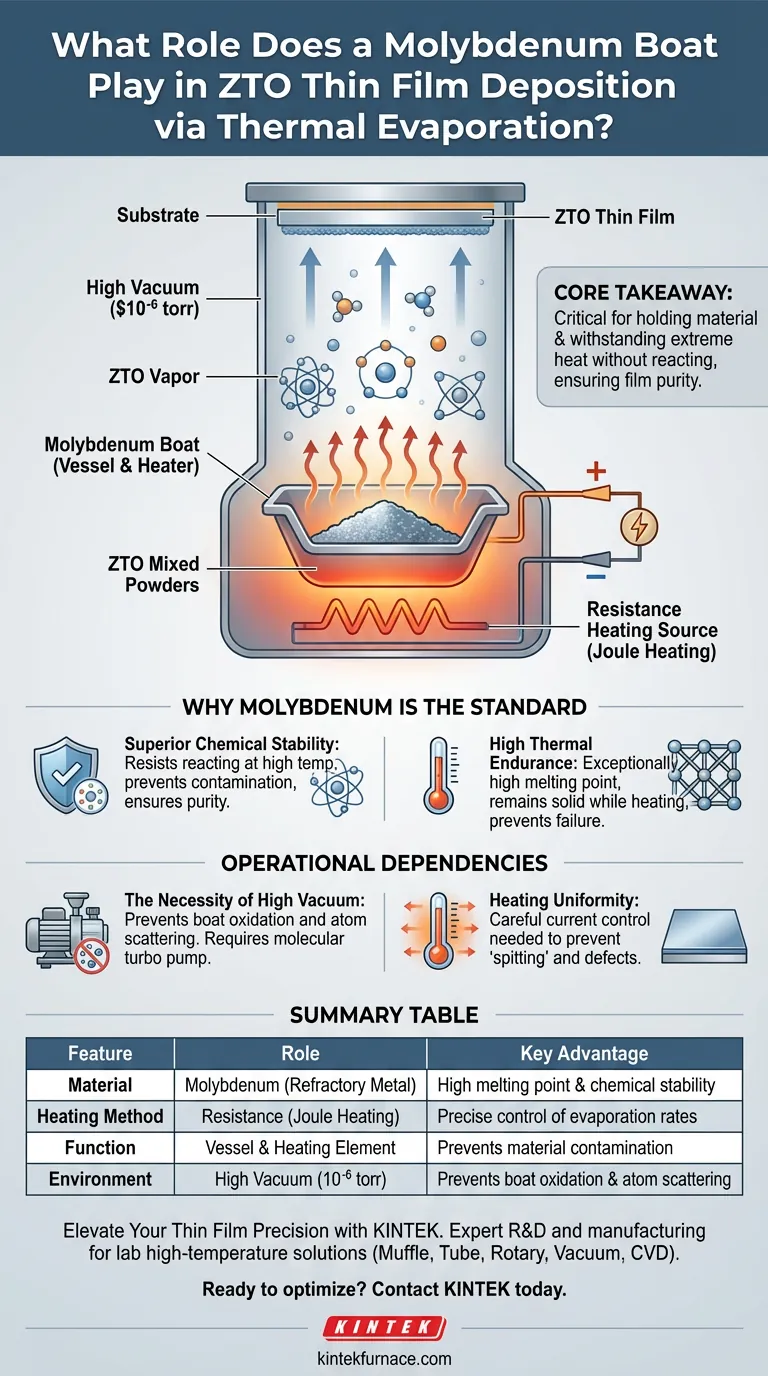

El crisol de molibdeno funciona tanto como recipiente físico como elemento calefactor activo necesario para depositar películas delgadas de óxido de zinc y estaño (ZTO) mediante evaporación térmica. Al pasar una alta corriente eléctrica a través del crisol, este actúa como un calentador resistivo que eleva la temperatura de los polvos mixtos de ZTO hasta que se subliman o evaporan, pasando a una fase gaseosa que recubre el sustrato objetivo.

Conclusión principal El crisol de molibdeno es fundamental no solo para contener el material de origen, sino por su capacidad para soportar calor extremo sin reaccionar químicamente con el polvo de ZTO. Esto garantiza que la película depositada permanezca pura y no sea contaminada por el propio material del crisol.

La mecánica de la deposición térmica

Fuente de calentamiento por resistencia

La función fundamental del crisol de molibdeno es convertir la energía eléctrica en energía térmica.

Cuando se pasa una alta corriente eléctrica a través del crisol, su resistencia eléctrica inherente genera un calor intenso. Este proceso, conocido como calentamiento por efecto Joule, permite que el crisol alcance la temperatura de evaporación específica requerida por el polvo de ZTO.

Control de la transición de fase

El calor generado por el crisol se transfiere directamente a los polvos mixtos de ZTO que contiene.

A medida que la temperatura aumenta, el polvo experimenta un cambio de fase, sublimándose o evaporándose en vapor. Este vapor viaja a través de la cámara de vacío para depositarse en el sustrato, formando la película delgada.

Por qué el molibdeno es el estándar

Estabilidad química superior

En la deposición de películas delgadas, mantener la pureza del material es primordial.

El molibdeno posee una excelente estabilidad química, lo que significa que es muy resistente a reaccionar con otros elementos incluso a altas temperaturas. Esto evita que el crisol contamine el vapor de ZTO, asegurando que la estequiometría de la capa depositada coincida con el material de origen.

Alta resistencia térmica

El proceso de evaporación requiere temperaturas que fundirían o deformarían metales inferiores.

El molibdeno tiene un punto de fusión excepcionalmente alto. Esto le permite permanecer estructuralmente sólido y en estado sólido mientras calienta el polvo de ZTO hasta su punto de evaporación, evitando fallos catastróficos del elemento calefactor durante el proceso.

Dependencias operativas y compensaciones

La necesidad de alto vacío

Si bien el crisol de molibdeno es robusto, su rendimiento está estrictamente ligado al entorno de vacío.

Como se indica en las prácticas estándar de vacío, se requiere una bomba turbo molecular para lograr un alto vacío (alrededor de $10^{-6}$ torr). Sin este vacío ultra alto, el oxígeno en el aire no solo dispersaría los átomos de ZTO evaporados, sino que también podría hacer que el crisol de molibdeno caliente se oxide y degrade rápidamente.

Uniformidad de calentamiento

La geometría del crisol dicta la uniformidad con la que se calienta el polvo de ZTO.

Si el crisol se llena de manera desigual o si la corriente se aumenta demasiado rápido, puede ocurrir "salpicaduras" del polvo. Esto resulta en defectos en la superficie de la película, lo que requiere un control cuidadoso de la corriente de entrada.

Tomando la decisión correcta para su objetivo

Para garantizar una deposición exitosa de ZTO, considere estas prioridades operativas:

- Si su enfoque principal es la pureza de la película: Asegúrese de que el crisol de molibdeno esté completamente limpio antes de cargarlo para aprovechar su estabilidad química y evitar la contaminación cruzada.

- Si su enfoque principal es la tasa de deposición: Regule la corriente eléctrica con precisión; una corriente más alta aumenta la tasa de evaporación, pero arriesga la integridad estructural del crisol si se excede sus límites térmicos.

Dominar las características térmicas del crisol de molibdeno es el primer paso para lograr películas delgadas de ZTO consistentes y de alta calidad.

Tabla resumen:

| Característica | Papel en la deposición de ZTO | Ventaja clave |

|---|---|---|

| Material | Molibdeno (Metal Refractario) | Alto punto de fusión y estabilidad química |

| Método de calentamiento | Resistencia (Calentamiento por efecto Joule) | Control preciso de las tasas de evaporación |

| Función | Recipiente y elemento calefactor | Evita la contaminación del material |

| Entorno | Alto vacío ($10^{-6}$ torr) | Evita la oxidación del crisol y la dispersión de átomos |

Mejore la precisión de sus películas delgadas con KINTEK

Lograr películas delgadas de ZTO de alta pureza requiere más que solo materiales de alta calidad: requiere el entorno de calentamiento adecuado. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de soluciones de alta temperatura para laboratorios, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD.

Ya sea que necesite equipo estándar o un sistema personalizable adaptado a sus necesidades únicas de deposición, nuestro equipo de expertos está aquí para respaldar sus objetivos de investigación y producción.

¿Listo para optimizar sus procesos térmicos? Contacte a KINTEK hoy mismo para consultar con nuestros expertos en ingeniería.

Guía Visual

Referencias

- Ashish Khandelwal, K. S. Sharma. Effect of Different Compositions of Mixed Metal Oxides (Zinc Oxide and Tin Oxide) on Structural and Optical Properties for the Application of Window Layers in Solar Cells. DOI: 10.3329/jsr.v16i1.64157

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de usar un horno de vacío de laboratorio para polvos cerámicos? Optimizar la pureza y la calidad

- ¿Es posible adaptar hornos de laboratorio de alta temperatura? Ingeniería personalizada para necesidades de investigación únicas

- ¿Cuál es la función de un horno de secado al vacío para el análisis FTIR de biocarbón? Asegurar la preparación de muestras de alta pureza

- ¿Cómo se realiza la operación de vacío con una bomba de vacío de circulación de agua? Domina la técnica del anillo líquido

- ¿Cuál es la función específica del enfriador de circulación de agua en el procesamiento de esponja de circonio? Clave para la pureza y la seguridad

- ¿Cuál es la función de una camisa de refrigeración por agua en una sonda de muestreo? Optimizar la atomización y proteger el hardware

- ¿Cómo funcionan el crisol de cuarzo y el dispositivo descendente en el método Bridgman? Crecimiento de precisión para cristales de CsPbBr3

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad