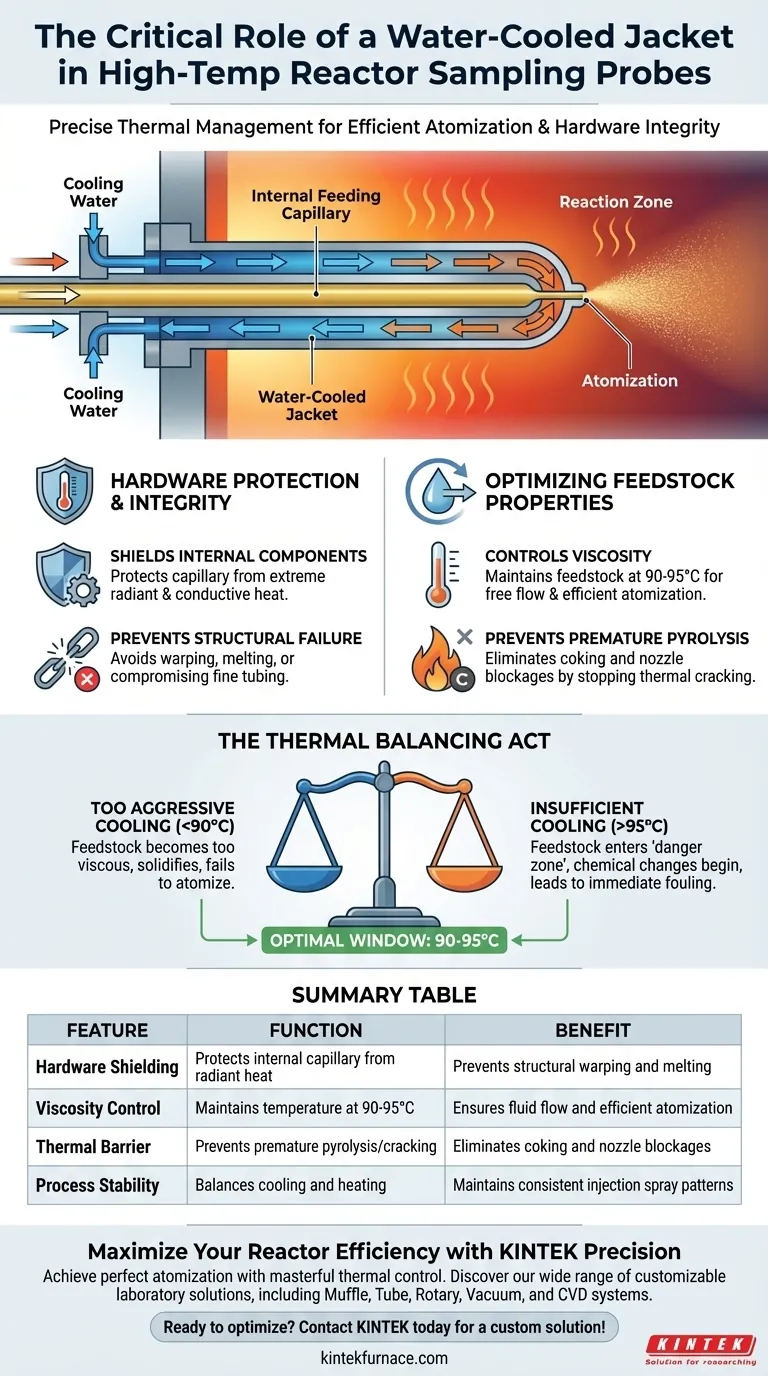

La gestión térmica precisa es la función crítica. Una camisa de refrigeración por agua en una sonda de muestreo sirve para proteger el capilar de alimentación interno de fallos estructurales causados por el calor extremo del reactor. Simultáneamente, mantiene el material de alimentación y las líneas de transporte a un rango de temperatura específico, típicamente 90-95 °C, para garantizar que el material permanezca lo suficientemente fluido para la atomización sin desencadenar reacciones químicas antes de entrar en la zona.

La camisa de refrigeración por agua actúa como una barrera térmica que equilibra dos necesidades opuestas: mantener el material de alimentación lo suficientemente caliente para fluir y atomizar correctamente, pero lo suficientemente frío para evitar la descomposición química prematura y el bloqueo de la boquilla.

Protección e integridad del hardware

Protección de componentes internos

Los reactores de alta temperatura crean entornos hostiles para instrumentación delicada. La función mecánica principal de la camisa de refrigeración por agua es proteger el capilar de alimentación interno del calor radiante y conductivo.

Sin esta barrera de refrigeración activa, las temperaturas extremas de la zona de reacción podrían deformar, derretir o comprometer estructuralmente los finos tubos de la sonda.

Optimización de las propiedades del material de alimentación

Control de la viscosidad para la atomización

Para que un material de alimentación se inyecte eficazmente, debe fluir libremente. La camisa mantiene el material a una temperatura controlada (90-95 °C) para reducir significativamente su viscosidad.

Esta reducción de espesor es esencial para una atomización eficiente. Si el material de alimentación es demasiado viscoso, el patrón de pulverización de inyección se degrada, lo que lleva a una mala mezcla y un rendimiento ineficiente del reactor.

Prevención de la pirólisis prematura

Si bien el material de alimentación debe estar lo suficientemente caliente para fluir, no se le puede permitir sobrecalentarse dentro de la sonda. Si la temperatura aumenta antes de que el material salga de la boquilla, puede ocurrir una pirólisis prematura o craqueo térmico dentro del capilar.

Esta reacción prematura a menudo da como resultado la coquización, la formación de depósitos de carbono sólidos.

Evitar bloqueos de boquillas

La coquización es una causa principal de fallo del sistema en la inyección a alta temperatura. Al prevenir la pirólisis prematura, la camisa de refrigeración por agua garantiza que los depósitos de carbono no se acumulen en la punta de la boquilla.

Esto mantiene el conducto de inyección despejado, evitando bloqueos que de otro modo obligarían a apagar el reactor para su mantenimiento.

Comprender las compensaciones

El acto de equilibrio térmico

El diseño de estos sistemas requiere una comprensión precisa de las propiedades térmicas del material de alimentación.

Si la refrigeración es demasiado agresiva, el material de alimentación puede enfriarse por debajo del umbral de 90 °C, volviéndose demasiado viscoso para atomizar o solidificándose potencialmente en la línea.

Por el contrario, si la refrigeración es insuficiente, el material de alimentación entra en la "zona de peligro" donde comienzan los cambios químicos dentro del hardware, lo que lleva a un ensuciamiento inmediato.

Tomar la decisión correcta para su objetivo

Lograr una inyección consistente depende de mantener la estrecha ventana de proceso creada por la camisa de refrigeración.

- Si su enfoque principal es la longevidad del equipo: Asegúrese de que el caudal de refrigeración sea suficiente para mantener el capilar interno muy por debajo de su punto de fallo metalúrgico, independientemente de las fluctuaciones del reactor.

- Si su enfoque principal es la estabilidad del proceso: Priorice el control de la temperatura de salida para mantener el material de alimentación estrictamente entre 90 y 95 °C, asegurando una atomización consistente sin riesgo de coquización.

El éxito de su sistema de inyección depende no solo de sobrevivir al calor, sino de dominar la temperatura del fluido hasta el milisegundo de su liberación.

Tabla resumen:

| Característica | Función | Beneficio |

|---|---|---|

| Protección del hardware | Protege el capilar interno del calor radiante | Evita deformaciones y fusiones estructurales |

| Control de viscosidad | Mantiene la temperatura a 90-95 °C | Asegura el flujo de fluidos y la atomización eficiente |

| Barrera térmica | Previene la pirólisis/craqueo prematuro | Elimina la coquización y los bloqueos de boquillas |

| Estabilidad del proceso | Equilibra la refrigeración y la calefacción | Mantiene patrones de pulverización de inyección consistentes |

Maximice la eficiencia de su reactor con la precisión de KINTEK

Lograr una atomización perfecta requiere un control térmico magistral. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de soluciones de laboratorio, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades únicas de investigación a alta temperatura. Ya sea que esté escalando la inyección de material de alimentación o refinando la síntesis química, nuestros sistemas brindan la estabilidad y durabilidad que su laboratorio exige.

¿Listo para optimizar su gestión térmica? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Tor Sewring, Fredrik Weiland. The Influence of Oxyfuel Combustion Conditions on the Behavior of Inorganic Cooking Chemicals during Black Liquor Conversion. DOI: 10.1021/acs.energyfuels.5c02613

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida de Ultra Alto Vacío Tapón de Aviación Vidrio Sinterizado Conector Circular Hermético para KF ISO CF

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué utilizar recipientes de polímero no conductor para pruebas de nanopartículas de carbono? Garantice la integridad y precisión de los datos

- ¿Cómo contribuye el uso de un tamiz de malla 100 a la consistencia del rendimiento del carbono de quitosano magnético?

- ¿Cuál es la función de los tubos de horno cerámicos de alúmina para aleaciones de Ti–Nb–Si? Roles clave en el sinterizado y la pureza

- ¿Por qué se requieren evaporadores y condensadores para la purificación del tetracloruro de circonio? Dominio de los estándares de grado nuclear

- ¿Qué funciones clave desempeñan los moldes de grafito de alta pureza en el SPS? Potenciando la síntesis de carburos de alta entropía

- ¿Cuáles son las ventajas de una bomba de vacío de circulación de agua? Superior para el manejo de gases húmedos y corrosivos

- ¿Por qué es necesario un horno de secado de laboratorio o una placa calefactora para Ba7Nb4MoO20? Optimizar los resultados de la síntesis de lodos

- ¿Cuál es la función de los crisoles de alúmina de alta pureza? Proteger muestras y hornos durante la calcinación de óxidos