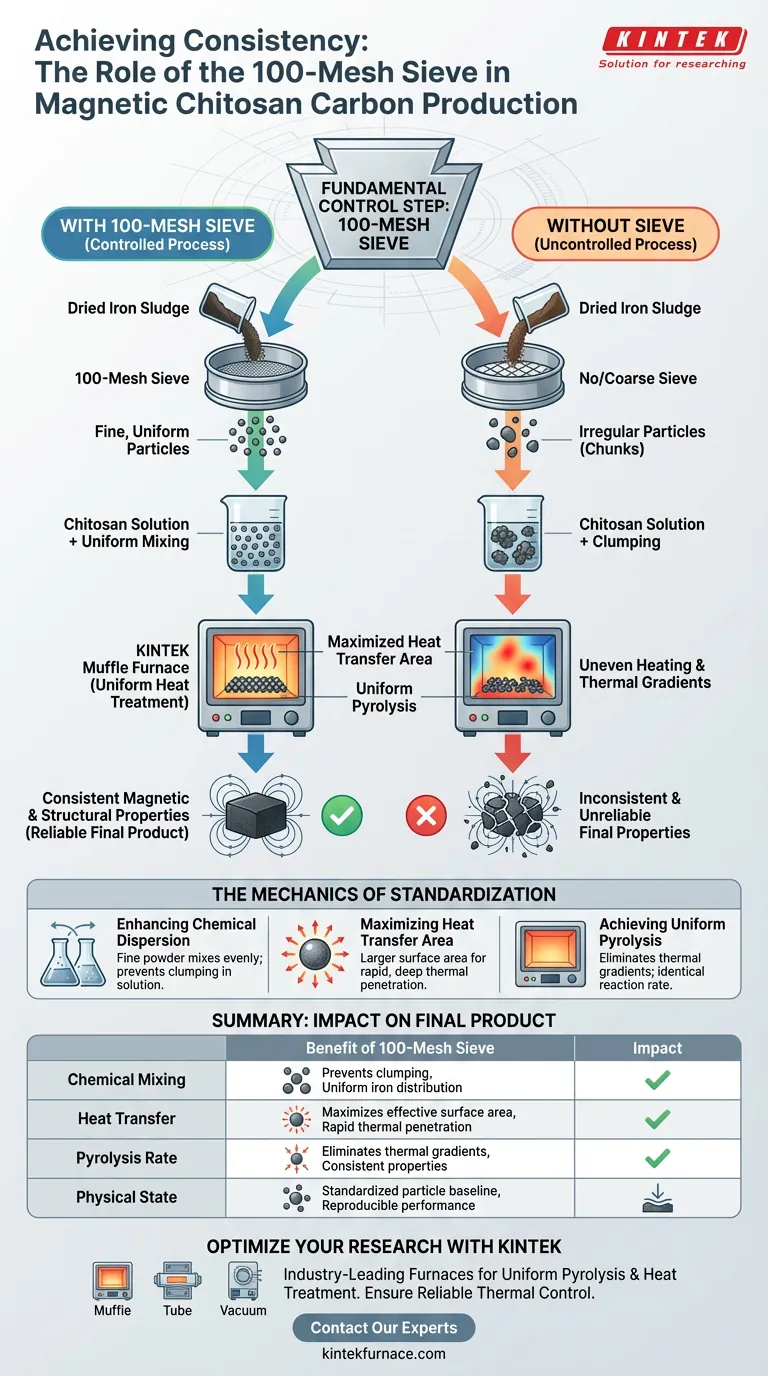

El uso de un tamiz de malla 100 es el paso de control fundamental que establece la base física para un carbono de quitosano magnético de alta calidad. Al procesar lodos de hierro secos a través de esta malla específica, se asegura un tamaño de partícula fino y uniforme que es esencial tanto para una mezcla química eficaz como para la estabilidad termodinámica durante el tratamiento térmico.

La estandarización del tamaño de partícula no es simplemente un paso preparatorio; es una variable de proceso crítica que maximiza el área de transferencia de calor y asegura una dispersión uniforme. Esto resulta directamente en un proceso de pirólisis donde cada partícula reacciona bajo condiciones idénticas, asegurando propiedades magnéticas y estructurales consistentes.

La Mecánica de la Estandarización de Partículas

Mejora de la Dispersión Química

Antes de aplicar calor, las materias primas deben integrarse químicamente. Pasar el lodo de hierro seco a través de un tamiz de malla 100 crea un polvo fino que se dispersa uniformemente dentro de la solución de quitosano.

Esto evita la aglomeración y asegura que el componente de hierro esté distribuido uniformemente en toda la matriz de quitosano antes de la solidificación.

Maximización del Área de Transferencia de Calor

La consistencia del producto final depende en gran medida de cómo el material absorbe la energía térmica. Las partículas más finas y estandarizadas proporcionan un área de transferencia de calor efectiva significativamente mayor.

Esta mayor área de superficie permite que el calor del horno penetre en el material de manera más eficiente y rápida.

Logro de una Pirólisis Uniforme

Dentro del horno mufla, el calentamiento desigual es la causa principal de la variabilidad en la calidad del producto. El proceso de tamizado garantiza que el precursor se caliente de manera uniforme en toda la muestra.

Esto evita gradientes térmicos, asegurando que la transformación química (pirólisis) ocurra a la misma velocidad en todo el lote.

Las Consecuencias de la Irregularidad

Propiedades Finales Inconsistentes

La principal desventaja de omitir o apresurar el proceso de tamizado es la pérdida de predictibilidad. Sin un tamaño de partícula estandarizado, el precursor sufrirá una distribución térmica desigual.

Esto conduce directamente a fluctuaciones en las propiedades magnéticas y estructurales del carbono de quitosano magnético final, lo que hace que el material no sea confiable para aplicaciones precisas.

Garantía de Fiabilidad del Proceso

Si su principal enfoque es la Homogeneidad Estructural:

- Adhiérase estrictamente al estándar de malla 100 para asegurar que el lodo de hierro se mezcle sin problemas en la solución de quitosano sin aglomeración.

Si su principal enfoque es el Rendimiento Magnético:

- Priorice la uniformidad de las partículas para garantizar una distribución uniforme del calor durante la pirólisis, lo cual es necesario para fijar rasgos magnéticos consistentes.

Controle el tamaño de partícula y controlará la consistencia de su material final.

Tabla Resumen:

| Variable del Proceso | Beneficio del Tamiz de Malla 100 | Impacto en el Producto Final |

|---|---|---|

| Mezcla Química | Evita la aglomeración en la solución de quitosano | Distribución uniforme de hierro dentro de la matriz |

| Transferencia de Calor | Maximiza el área de superficie efectiva | Penetración térmica rápida y profunda |

| Tasa de Pirólisis | Elimina gradientes térmicos | Propiedades estructurales y magnéticas consistentes |

| Estado Físico | Base de partículas estandarizada | Rendimiento del material reproducible |

Optimice su Investigación de Materiales con KINTEK

Lograr un carbono de quitosano magnético consistente requiere más que un tamizado de precisión; exige el control térmico confiable de equipos de laboratorio de alto rendimiento.

KINTEK proporciona hornos mufla, de tubo y de vacío líderes en la industria, diseñados específicamente para una pirólisis y tratamiento térmico uniformes. Ya sea que esté realizando I+D fundamental o fabricación avanzada, nuestros sistemas personalizables garantizan que sus precursores estandarizados experimenten la transformación térmica exacta necesaria para un rendimiento superior.

¿Listo para elevar la precisión de su laboratorio? Contacte a nuestros expertos hoy para discutir nuestra gama de soluciones personalizables de alta temperatura.

Guía Visual

Referencias

- Huiping Zeng, Dong Li. Facile Preparation of Magnetic Chitosan Carbon Based on Recycling of Iron Sludge for Sb(III) Removal. DOI: 10.3390/su16072788

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo mejoran los baños de refrigerante recirculante y las botellas de vidrio la CHP? Aumente el rendimiento del bioaceite con enfriamiento de precisión

- ¿De qué material están hechos los tubos de cuarzo y qué temperatura pueden soportar? Descubra soluciones de alta temperatura para su laboratorio

- ¿Se incluye un tubo de trabajo con el horno? Personalice su configuración para un rendimiento óptimo

- ¿Qué papel juega un crisol de alúmina de alta pureza en la síntesis de BSO? Garantiza la pureza en reacciones a alta temperatura

- ¿Cuál es la necesidad de usar un tubo de alúmina de extremo cerrado? Proteja su proceso de fusión de aleaciones de aluminio

- ¿Cómo mejora un pirómetro infrarrojo (IR) el control térmico? Precisión directa para el crecimiento y recocido por MBE

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para el sinterizado de LLZO? Controle Maestro de la Volatilidad del Litio

- ¿Cuál es la ventaja de la bomba de vacío multifuncional de agua circulante al ser una máquina para múltiples propósitos? Agilice el trabajo de laboratorio de manera eficiente