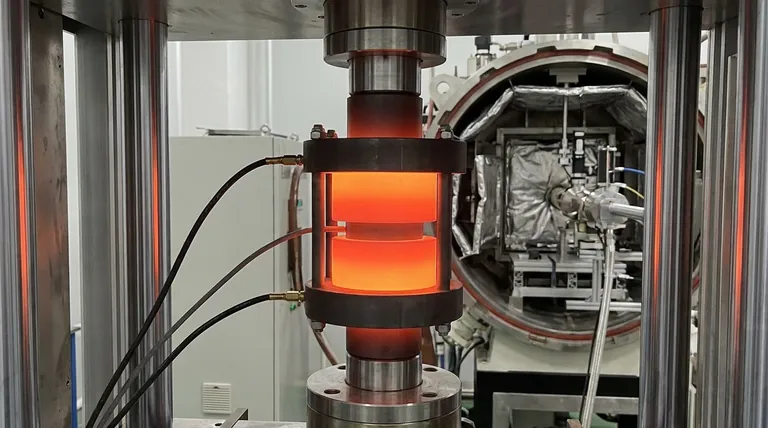

Los moldes de grafito de alta pureza son los motores multifuncionales detrás del proceso de sinterizado por plasma de chispa (SPS), sirviendo como mucho más que simples contenedores. Actúan simultáneamente como el recipiente de conformado, el elemento calefactor principal y el pistón mecánico responsable de densificar el polvo.

Los moldes de grafito de alta pureza no se limitan a contener el material; son participantes activos que convierten la corriente eléctrica en energía térmica extrema mientras transmiten una presión axial masiva, asegurando la rápida densificación y la integridad estructural de los carburos de alta entropía por encima de los 2000 °C.

Las Tres Funciones Principales en el SPS

Los carburos de alta entropía requieren condiciones extremas para formar estructuras densas y estables. El molde de grafito facilita esto a través de tres roles físicos simultáneos.

1. El Elemento Calefactor Activo

En el sinterizado estándar, el calor proviene de un horno externo. En el SPS, el propio molde de grafito actúa como el calentador.

El molde posee propiedades específicas de resistencia eléctrica. Cuando la corriente continua pulsada (CC) lo atraviesa, el molde convierte eficientemente esta energía eléctrica en energía térmica (calentamiento por efecto Joule).

Esto permite tasas de calentamiento rápidas y permite que el sistema alcance temperaturas superiores a los 2000 °C, lo cual es crítico para el sinterizado de materiales refractarios de alta entropía.

2. Transmisión de Presión Axial

La densificación requiere fuerza, no solo calor. El molde de grafito sirve como el medio de transmisión de presión.

Transfiere la carga de los pistones hidráulicos de la máquina directamente a las partículas del polvo, manteniendo típicamente presiones de hasta 60 MPa.

Esta presión mecánica promueve la reorganización del polvo y ayuda a romper los aglomerados durante las etapas iniciales del sinterizado.

3. Contención Estructural en Condiciones Extremas

El molde define la geometría final de la muestra sinterizada.

Debe mantener una excelente estabilidad ante el choque térmico y una alta resistencia a altas temperaturas para soportar los ciclos rápidos de calentamiento y enfriamiento sin fracturarse.

El grafito de alta pureza asegura que el molde mantenga su forma y no se deforme bajo la inmensa presión unidireccional, garantizando la precisión geométrica del tocho de carburo final.

Impacto en la Calidad del Material

La interacción entre el molde y el polvo de carburo de alta entropía influye directamente en las propiedades microscópicas del material final.

Promoción de la Difusión Atómica

La combinación de calor y presión directos facilita la difusión atómica.

Este entorno induce la formación de interfaces ordenadas con características semicoherentes. Estas características microestructurales son esenciales para optimizar propiedades como la conductividad térmica de la red.

Garantía de Uniformidad Térmica

La pureza y la densidad del molde de grafito dictan directamente la uniformidad del campo de temperatura.

El grafito de alta calidad conduce el calor de manera uniforme, evitando puntos calientes o zonas frías que podrían provocar grietas o densificación desigual en el material compuesto cerámico.

Comprender las Compensaciones

Si bien el grafito es el estándar para el SPS, introduce desafíos específicos que deben gestionarse para garantizar la calidad de los carburos de alta entropía.

Reactividad Química y Adhesión

A altas temperaturas, los carburos de alta entropía pueden reaccionar con el molde de grafito o adherirse a él.

Esto requiere el uso de revestimientos de interfaz, como papel de grafito a menudo recubierto con nitruro de boro (BN).

Estos revestimientos evitan que la muestra se enlace químicamente con el molde, asegurando un fácil desmoldeo y preservando la calidad superficial de la cerámica.

Limitaciones Mecánicas

Aunque el grafito tiene resistencia a altas temperaturas, no es infinitamente rígido.

Una presión excesiva (generalmente superior a 60-80 MPa, dependiendo del grado) puede hacer que el molde se fracture o deforme.

Operar dentro de los límites mecánicos específicos del grado de grafito es vital para evitar fallos catastróficos del molde durante el ciclo.

Tomando la Decisión Correcta para Su Objetivo

La selección y configuración de su molde de grafito deben alinearse con sus objetivos de sinterizado específicos.

- Si su enfoque principal es la Máxima Densificación: Priorice grados de grafito de alta resistencia capaces de soportar presiones cercanas al límite de 60 MPa para forzar la reorganización de partículas.

- Si su enfoque principal es la Pureza de Superficie: Asegúrese de utilizar revestimientos de papel de grafito recubiertos de nitruro de boro para crear una barrera de difusión entre el carburo y el molde.

- Si su enfoque principal es la Consistencia Térmica: Seleccione grafito de ultra alta pureza y alta densidad para garantizar un campo de temperatura uniforme y evitar gradientes térmicos en la muestra.

En última instancia, el molde de grafito no es solo un consumible; es el componente central que traduce la energía eléctrica y mecánica en la realidad física de su material.

Tabla Resumen:

| Función Principal | Descripción | Impacto en Carburos de Alta Entropía |

|---|---|---|

| Calentamiento por Efecto Joule | Convierte CC pulsada en energía térmica | Permite temperaturas >2000 °C para materiales refractarios |

| Transmisión de Presión | Transfiere carga axial (hasta 60 MPa) al polvo | Promueve la densificación rápida y la reorganización de partículas |

| Contenedor Estructural | Define la geometría y resiste el choque térmico | Garantiza la precisión geométrica y previene fallos estructurales |

| Impulsor de Difusión | Combina calor y presión en la interfaz | Facilita la difusión atómica para una microestructura optimizada |

Mejore su Investigación de Materiales con KINTEK Precision

Desbloquee todo el potencial de sus procesos de sinterizado por plasma de chispa (SPS) con nuestras soluciones de grafito de alta pureza. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, junto con componentes de hornos de alta temperatura de laboratorio personalizables diseñados para sus proyectos únicos de carburos de alta entropía.

¿Listo para lograr una densidad superior y uniformidad térmica?

¡Contacte a nuestros expertos hoy mismo para discutir sus requisitos personalizados de hornos y moldes!

Referencias

- Wen Jiang, Peng Fu. Achieving efficient almost CO-free hydrogen production from methanol steam reforming on Cu modified α-MoC. DOI: 10.1039/d3ra07448j

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización por plasma SPS

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se utiliza un recubrimiento de BN en la fusión de Mg3Sb2? Guía esencial de pureza y protección

- ¿Qué tipo de bomba se utiliza en las bombas de vacío de circulación de agua y cómo se instalan? Descubra soluciones robustas basadas en fluidos para el vacío

- ¿Cuál es la función de una ampolla de vacío durante la síntesis de ZnGeP2? Garantizar la pureza y la estabilidad química

- ¿Por qué se utiliza un crisol de aleación FeCrAl en los experimentos CDM? La clave de la estabilidad a alta temperatura

- ¿Cuál es el propósito de usar un bote de cuarzo de alta pureza? Asegurar la pureza de la muestra en el recocido a alta temperatura de TiO2@C

- ¿Por qué un crisol resistente al calor es indispensable para la purificación de magnesio? Garantizando pureza y eficiencia en la sublimación al vacío

- ¿Cuál es la presión máxima alcanzable por la bomba de vacío de agua circulante? Descubra sus límites de vacío

- ¿Cómo estabilizan los tubos de alúmina de alta pureza con múltiples orificios las pruebas de CV? Mejore la precisión de los datos con las soluciones KINTEK