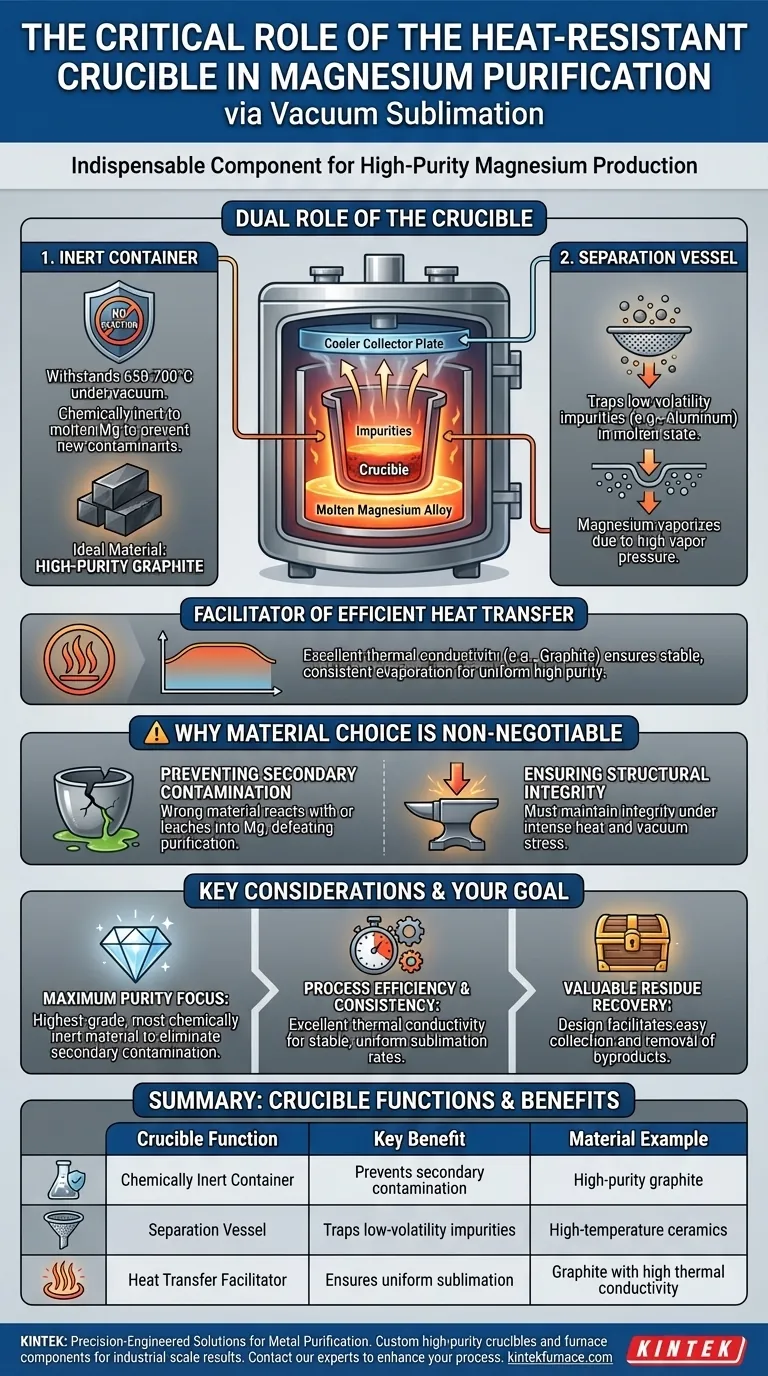

Un crisol resistente al calor es indispensable en la sublimación al vacío de magnesio porque realiza dos funciones críticas y simultáneas. Actúa como un contenedor químicamente inerte que puede soportar temperaturas extremas sin reaccionar con el metal fundido, y sirve como unidad de separación física donde quedan atrás las impurezas de baja volatilidad.

El crisol es más que un simple contenedor; es el componente central que permite toda la estrategia de purificación. Sus propiedades materiales, específicamente su inercia química y estabilidad térmica, son lo que hace posible separar el magnesio puro de sus aleaciones sin introducir nuevos contaminantes.

El Doble Papel del Crisol en la Purificación

Para comprender la importancia del crisol, debemos observar sus dos trabajos distintos en el proceso de sublimación al vacío, que se basa en las diferentes presiones de vapor de los metales para lograr la separación.

Un Contenedor Inerte a Alta Temperatura

El proceso opera a altas temperaturas, típicamente alrededor de 650-700 °C, y bajo vacío. El crisol debe contener la aleación de magnesio cruda y fundida sin derretirse, ablandarse o degradarse.

Lo más importante es que debe ser químicamente inerte. Cualquier reacción entre el crisol y el magnesio fundido introduciría nuevas impurezas, frustrando el propósito de la purificación. Es por eso que el grafito de alta pureza es un material ideal.

Un Recipiente de Separación Crítico

La sublimación separa los elementos según la facilidad con la que se convierten en gas. El magnesio tiene una presión de vapor relativamente alta, lo que le permite vaporizarse al vacío a estas temperaturas.

Las impurezas como el aluminio, sin embargo, tienen una presión de vapor muy baja y permanecen en estado líquido. El crisol contiene físicamente estos residuos sobrantes, actuando efectivamente como el punto de recolección que completa la separación.

Un Facilitador de Transferencia de Calor Eficiente

Las propiedades del material del crisol también afectan la eficiencia del proceso. Materiales como el grafito tienen buena conductividad térmica, lo que ayuda a transferir el calor de manera uniforme al magnesio crudo.

Este calentamiento uniforme asegura una tasa de evaporación estable y consistente, lo cual es crítico para controlar el proceso y producir un producto final de alta pureza uniforme.

Por Qué la Elección del Material No Es Negociable

La selección del material del crisol no es un detalle menor; es fundamental para el éxito de la operación. La elección incorrecta puede comprometer la integridad de todo el ciclo de purificación.

Prevención de Contaminación Secundaria

El objetivo principal es la purificación. Usar un crisol hecho de un material que pudiera reaccionar o filtrarse en el magnesio fundido sería contraproducente. El grafito de alta pureza se prefiere específicamente porque evita esta contaminación secundaria.

Garantía de Integridad Estructural Bajo Estrés

La combinación de calor intenso y un ambiente de vacío somete al equipo a un estrés significativo. El crisol debe mantener su integridad estructural bajo estas condiciones para evitar fallas en el proceso.

Comprensión de las Consideraciones Clave

Si bien el concepto es sencillo, la aplicación práctica implica detalles importantes que determinan el resultado. Elegir el crisol adecuado significa equilibrar varios factores.

La Pureza del Propio Crisol

El énfasis en el grafito de alta pureza es crucial. Un crisol de grafito de menor grado podría contener sus propias cenizas o impurezas, que luego podrían contaminar el magnesio. La pureza de la herramienta debe superar la pureza deseada del producto.

La Estabilidad Química es Primordial

La característica definitoria de un crisol adecuado es su estabilidad química en presencia de los metales fundidos específicos que se procesan. Debe seguir siendo un espectador neutral en la reacción química, sirviendo solo como recipiente.

Rendimiento Térmico y Consistencia

Un crisol que se calienta de manera desigual creará un proceso de sublimación inestable, lo que podría reducir tanto el rendimiento como la pureza. Una conductividad térmica alta y uniforme es un atributo de rendimiento clave para resultados predecibles a escala industrial.

Tomando la Decisión Correcta para Su Objetivo

Su objetivo específico en el proceso de purificación guiará la selección y el enfoque de su crisol.

- Si su enfoque principal es lograr la máxima pureza: Priorice el material de crisol de mayor grado y más químicamente inerte disponible para eliminar cualquier riesgo de contaminación secundaria.

- Si su enfoque principal es la eficiencia y consistencia del proceso: Seleccione un material de crisol con excelente conductividad térmica, como el grafito de alta pureza, para garantizar tasas de sublimación estables y uniformes.

- Si su enfoque principal es la recuperación de residuos valiosos: Elija un crisol con un diseño y material que facilite la fácil recolección y eliminación de subproductos como el aluminio enriquecido.

En última instancia, el crisol es el componente silencioso y fundamental que permite que todo el principio de sublimación al vacío funcione de manera efectiva.

Tabla Resumen:

| Función del Crisol | Beneficio Clave | Ejemplo de Material |

|---|---|---|

| Contenedor Químicamente Inerte | Previene la contaminación secundaria | Grafito de alta pureza |

| Recipiente de Separación | Atrapa impurezas de baja volatilidad | Cerámicas de alta temperatura |

| Facilitador de Transferencia de Calor | Asegura una sublimación uniforme | Grafito con alta conductividad térmica |

Logre Máxima Pureza y Eficiencia en Sus Procesos de Purificación de Metales

Elegir el crisol adecuado es fundamental para una sublimación al vacío exitosa. En KINTEK, entendemos que sus objetivos, ya sea máxima pureza, consistencia del proceso o recuperación eficiente de residuos, exigen soluciones diseñadas con precisión.

Respaldado por I+D y fabricación expertos, KINTEK ofrece crisoles de grafito de alta pureza y otros componentes de hornos de alta temperatura para laboratorio, todos personalizables para sus necesidades únicas. Nuestros productos garantizan inercia química, integridad estructural bajo condiciones extremas y un rendimiento térmico óptimo para resultados predecibles a escala industrial.

¿Listo para mejorar su proceso de purificación? Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden satisfacer sus requisitos específicos.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Por qué son importantes los hornos de atmósfera inerte para los productos de grafito y carbono? Prevenir la oxidación y asegurar resultados de alto rendimiento

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior