En esencia, un horno de atmósfera inerte es fundamental para procesar grafito y carbono porque evita que estos materiales literalmente se quemen a altas temperaturas. El carbono es muy reactivo con el oxígeno del aire ambiente cuando se calienta, un proceso llamado oxidación, que convierte el material sólido en gas y destruye su integridad estructural y sus características de rendimiento.

El desafío fundamental es que el procesamiento térmico es necesario para lograr las propiedades deseadas del grafito, pero este mismo calor hace que el carbono sea vulnerable a la destrucción por el oxígeno. Un horno de atmósfera inerte resuelve este conflicto reemplazando el oxígeno reactivo con un gas no reactivo, creando un ambiente seguro para el tratamiento a alta temperatura.

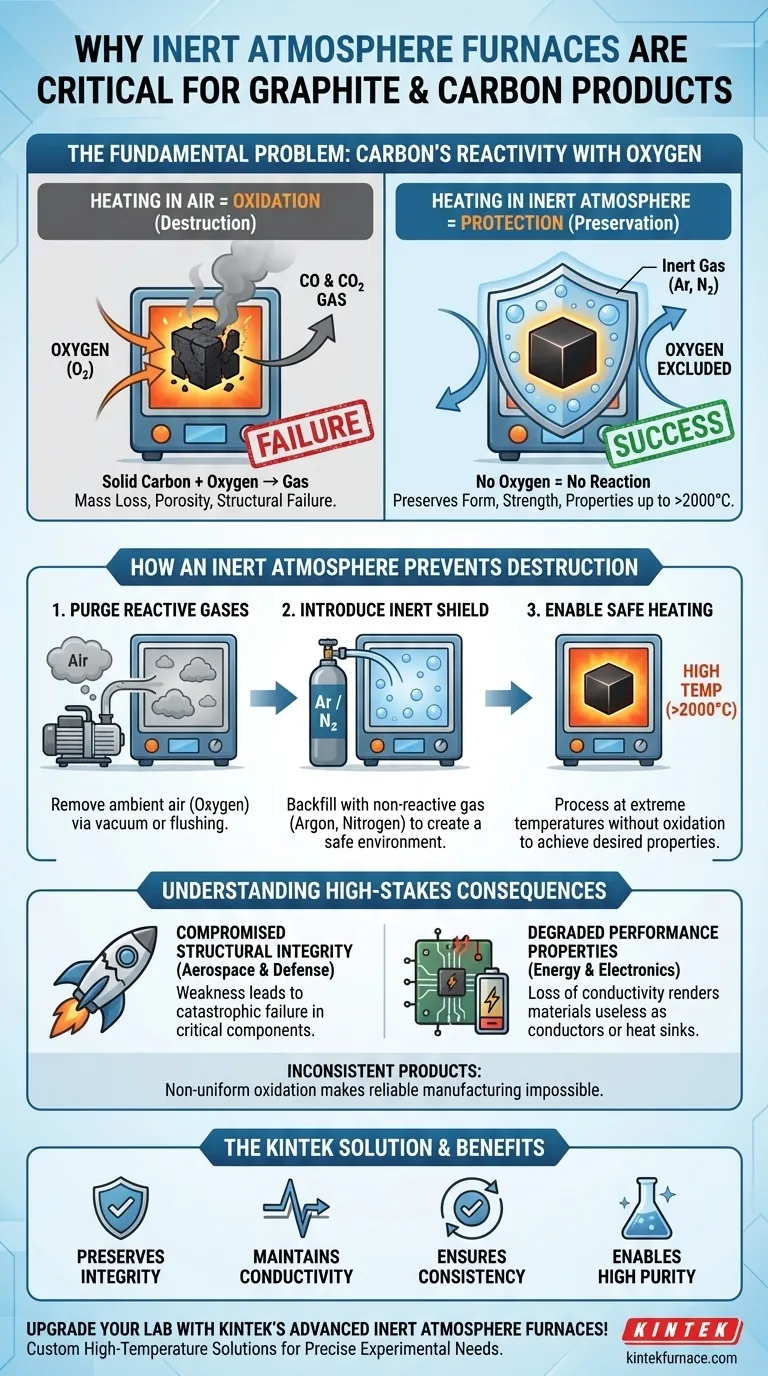

El problema fundamental: la reactividad del carbono con el oxígeno

Cuando se procesan materiales, a menudo se intenta cambiar su estructura mediante el calor. Con el carbono y el grafito, esto presenta un desafío único y destructivo.

¿Qué es la oxidación?

La oxidación es una reacción química entre una sustancia y el oxígeno. Para el carbono a temperaturas elevadas (típicamente a partir de unos 400-500 °C), esta reacción se vuelve agresiva y autosostenida.

Los átomos de carbono en la superficie de su producto se unen con avidez a las moléculas de oxígeno del aire. Esto no es un tratamiento superficial; es una conversión destructiva.

La consecuencia química: de sólido a gas

La reacción convierte el carbono sólido (C) en monóxido de carbono (CO) y dióxido de carbono (CO2) gaseosos. Esto significa que su pieza sólida y cuidadosamente moldeada comienza a desaparecer en el aire.

Este proceso es irreversible. No solo está decolorando el material; está perdiendo masa y alterando permanentemente su composición.

El resultado físico: pérdida de material y fallo

A medida que el carbono se convierte en gas, la pieza pierde masa, se vuelve porosa y se debilita drásticamente. Sus dimensiones cambian, su densidad disminuye y sus propiedades cuidadosamente diseñadas se pierden.

En la práctica, esto significa que una pieza calentada al aire será estructuralmente inútil mucho antes de alcanzar las temperaturas requeridas para la grafitización o purificación.

Cómo una atmósfera inerte previene la destrucción

Un horno de atmósfera inerte está diseñado específicamente para controlar el ambiente químico, creando un escudo que permite el procesamiento a alta temperatura sin daños.

Paso 1: Purgado de gases reactivos

El primer paso es eliminar el aire ambiente del interior del horno. Esto se logra típicamente bombeando el aire para crear un vacío o haciendo circular un gran volumen de gas inerte por la cámara.

El objetivo es eliminar el reactivo principal: el oxígeno.

Paso 2: Introducción de un escudo no reactivo

Una vez que se elimina el aire, el horno se rellena y presuriza con un gas no reactivo, o "inerte". Las opciones más comunes son Argón (Ar) y Nitrógeno (N2).

Estos gases se denominan inertes porque sus átomos tienen configuraciones electrónicas estables, lo que los hace extremadamente reacios a reaccionar con otros elementos, incluso a temperaturas muy altas.

Paso 3: Habilitación de calentamiento seguro

Con el componente de carbono rodeado por un gas no reactivo, la reacción de oxidación no puede ocurrir. Simplemente no hay oxígeno presente.

Esto permite calentar el material a temperaturas extremas (a menudo superiores a 2000 °C) para lograr las propiedades deseadas, como mayor pureza, alineación cristalina y conductividad, todo mientras se preserva su forma física y resistencia.

Comprender las consecuencias de alto riesgo

No utilizar una atmósfera inerte no es un descuido menor; da como resultado un fallo completo, especialmente en industrias exigentes.

Integridad estructural comprometida

Para aplicaciones en aeroespacial o defensa, donde los componentes de grafito se utilizan para toberas de cohetes o escudos térmicos, cualquier debilidad estructural es catastrófica. La oxidación crea esta debilidad, lo que lleva al fallo del componente.

Propiedades de rendimiento degradadas

En los sectores de la energía y la electrónica, el grafito se utiliza por su excelente conductividad térmica y eléctrica. La oxidación destruye la estructura cristalina que proporciona estas propiedades, haciendo que el material sea inútil como conductor, electrodo o disipador de calor.

Productos inconsistentes y no fiables

Sin una atmósfera controlada, la oxidación ocurre de manera no uniforme en la superficie de una pieza. Esto hace imposible fabricar productos con el rendimiento consistente, fiable y predecible requerido para cualquier aplicación de alto rendimiento.

Tomar la decisión correcta para su objetivo

Controlar la atmósfera del horno es una inversión directa en la calidad y viabilidad del producto final. Su decisión debe basarse en el rendimiento requerido del componente.

- Si su enfoque principal son las aplicaciones de alto rendimiento (aeroespacial, semiconductores, energía): Una atmósfera inerte de alta pureza es absolutamente innegociable para preservar las propiedades estructurales, térmicas y eléctricas esenciales del material.

- Si su enfoque principal es lograr la máxima pureza: Se requiere una atmósfera inerte para evitar la introducción de impurezas basadas en oxígeno y para facilitar la eliminación de otros elementos volátiles durante el tratamiento térmico.

- Si su enfoque principal es simplemente sobrevivir al tratamiento a alta temperatura: Cualquier calentamiento de carbono o grafito por encima de 400-500 °C exige una atmósfera inerte o vacío simplemente para evitar que el componente sea consumido por la oxidación.

En última instancia, el uso de un horno de atmósfera inerte es la tecnología habilitadora que permite que el carbono y el grafito se transformen en los materiales de alto rendimiento de los que depende la industria moderna.

Tabla de resumen:

| Aspecto | Información clave |

|---|---|

| Problema | El carbono reacciona con el oxígeno a altas temperaturas, causando oxidación que convierte el material sólido en gas, lo que provoca pérdida de masa y fallo. |

| Solución | Los hornos de atmósfera inerte utilizan gases no reactivos como Argón o Nitrógeno para prevenir la oxidación, permitiendo un calentamiento seguro de hasta 2000 °C. |

| Beneficios | Preserva la integridad estructural, mantiene la conductividad térmica/eléctrica, asegura la consistencia del producto y apoya el procesamiento de alta pureza. |

| Aplicaciones | Crítico en las industrias aeroespacial, de defensa, energética y electrónica para un rendimiento fiable de los componentes. |

¡Mejore las capacidades de su laboratorio con los hornos de atmósfera inerte avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios soluciones de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, protegiendo sus productos de grafito y carbono de la oxidación y mejorando el rendimiento. ¡Contáctenos hoy para analizar cómo podemos optimizar sus procesos y ofrecerle resultados fiables!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material