Se utiliza un crisol de aleación FeCrAl resistente al calor como contenedor principal en los experimentos de Descomposición Catalítica del Metano (CDM) porque proporciona la durabilidad necesaria para soportar tensiones térmicas y químicas extremas. Se selecciona específicamente para contener el lecho catalítico de biocarbón, manteniendo la integridad estructural a temperaturas de hasta 1100 °C en una atmósfera reductora agresiva.

El principal impulsor para la selección de la aleación FeCrAl es su capacidad para garantizar un funcionamiento seguro y continuo al resistir la oxidación y la corrosión, al tiempo que soporta la compleja interacción de los gases metano e hidrógeno a altas temperaturas.

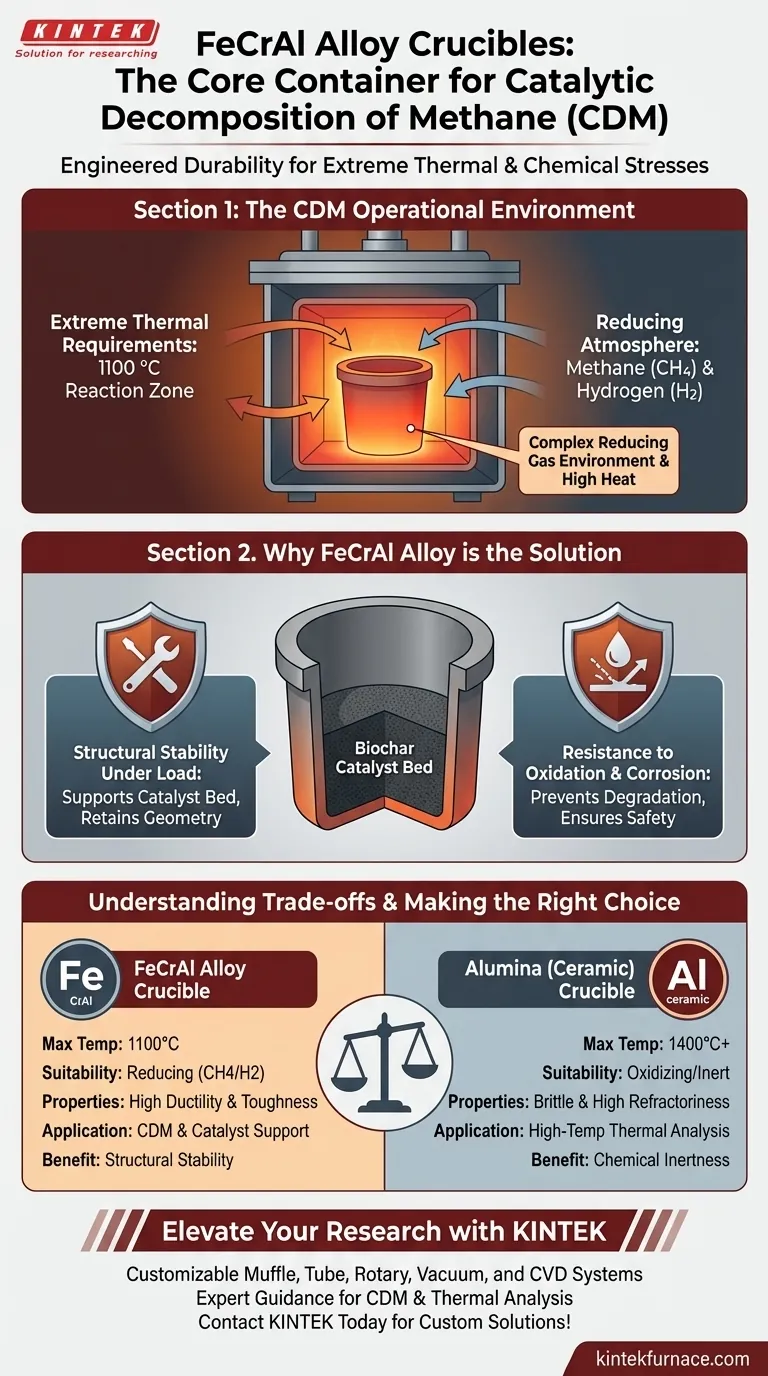

El entorno operativo del CDM

Para comprender la elección del material, primero debe comprender las duras condiciones dentro del reactor.

Requisitos térmicos extremos

Los procesos CDM requieren alta energía para descomponer las moléculas de metano. La zona de reacción a menudo opera a temperaturas que alcanzan los 1100 °C.

La atmósfera reductora

El entorno dentro del crisol no solo está caliente; es químicamente activo. La presencia de metano (CH4) y la producción de hidrógeno (H2) crean un complejo entorno de gas reductor.

Esta atmósfera específica puede degradar los materiales estándar rápidamente, despojando las capas de óxido que normalmente protegen los metales del daño por calor.

Por qué la aleación FeCrAl es la solución diseñada

Las aleaciones FeCrAl (hierro-cromo-aluminio) están diseñadas para resolver los puntos de falla específicos causados por el entorno CDM.

Estabilidad estructural bajo carga

El crisol cumple una función mecánica: debe sostener físicamente el lecho catalítico de biocarbón.

A 1100 °C, muchos materiales se ablandan o deforman. El FeCrAl conserva suficiente resistencia mecánica para soportar la carga del catalizador sin deformarse, asegurando que la geometría de la zona de reacción permanezca constante.

Resistencia a la oxidación y la corrosión

A pesar del entorno reductor, la aleación está diseñada para resistir la oxidación y la corrosión.

Esta resistencia es fundamental para evitar que la pared del contenedor se degrade, lo que podría provocar una brecha, peligros de seguridad o contaminación del experimento.

Comprender los compromisos

Si bien el FeCrAl es ideal para CDM, es importante reconocer dónde termina su utilidad en comparación con otros materiales.

Límites de aleación frente a cerámica

El FeCrAl es una aleación metálica elegida por su tenacidad y resistencia química específica en gases reductores. Sin embargo, tiene una temperatura máxima de funcionamiento más baja en comparación con las cerámicas.

Para experimentos que requieren temperaturas superiores a 1400 °C o donde la pureza química absoluta es primordial (como en el análisis térmico de bauxita), a menudo se prefieren los crisoles de alúmina. La alúmina ofrece una mayor refractariedad pero carece de la ductilidad metálica y la tenacidad a la fractura específica del FeCrAl.

El coste de la durabilidad

La naturaleza especializada de las aleaciones resistentes al calor hace que se seleccionen por seguridad operativa y longevidad en lugar de coste a corto plazo. El uso de un material inferior en un entorno rico en hidrógeno a 1100 °C probablemente conduciría a un fragilización rápida o a una falla estructural.

Tomar la decisión correcta para su objetivo

La selección del material de crisol correcto depende completamente de la atmósfera química y el rango de temperatura de su aplicación específica.

- Si su enfoque principal es la Descomposición Catalítica del Metano (CDM): Elija aleación FeCrAl para garantizar la estabilidad estructural y la resistencia a la corrosión en una atmósfera reductora de hasta 1100 °C.

- Si su enfoque principal es el Análisis Térmico a Alta Temperatura: Elija alúmina (cerámica) para una inercia química y estabilidad superiores a temperaturas que alcanzan o superan los 1400 °C.

Haga coincidir las propiedades del material con su entorno químico para garantizar la integridad de los datos y la seguridad operativa.

Tabla resumen:

| Característica | Crisol de aleación FeCrAl | Crisol de alúmina (cerámica) |

|---|---|---|

| Temperatura máxima de funcionamiento | Hasta 1100 °C | Hasta 1400 °C+ |

| Idoneidad de la atmósfera | Reductora (CH4/H2) | Oxidante/Inerte |

| Propiedades mecánicas | Alta ductilidad y tenacidad | Frágil y alta refractariedad |

| Aplicación principal | Soporte de catalizador CDM y biocarbón | Análisis térmico a alta temperatura |

| Beneficio clave | Estabilidad estructural bajo carga | Inercia química |

Mejore su investigación con equipos de laboratorio de precisión

Elegir el material adecuado es fundamental para la seguridad y la precisión de sus experimentos a alta temperatura. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas Muffle, de tubo, rotatorios, de vacío y CVD, junto con crisoles especializados adaptados a sus requisitos de proceso específicos. Ya sea que esté realizando la Descomposición Catalítica del Metano (CDM) o análisis térmicos de alta pureza, nuestras soluciones de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas.

¿Listo para optimizar el rendimiento de su laboratorio? ¡Póngase en contacto con KINTEK hoy mismo para obtener asesoramiento experto y soluciones personalizadas!

Guía Visual

Referencias

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué es necesario un sistema preciso de control y suministro de flujo de gas durante la conversión termoquímica de biocarbón de cáscara de arroz?

- ¿Por qué utilizar un horno de secado por chorro a 80 °C durante 24 horas para cáscaras de almendra de palma? Optimizar el rendimiento y la eficiencia del biocarbón

- ¿Qué papel juegan los hornos de laboratorio en el control de calidad? Garantizar la integridad del material y la fiabilidad del producto

- ¿Qué papel juega un evaporador rotatorio en los nanomateriales a base de microalgas? Protege la actividad bioreductiva para la síntesis

- ¿Qué protección ambiental central proporciona una caja de guantes con protección de argón para las baterías de iones de sodio? Maximizar la seguridad

- ¿Cuál es la función de un crisol de porcelana de alta pureza? Guía experta para la preparación de vidrio de borosilicato dopado con cromo

- ¿Por qué es fundamental la selección de crisoles de alta pureza para la sinterización de niobato? Garantice la precisión en la síntesis a alta temperatura

- ¿Qué papel juega una retorta de acero resistente al calor en la sinterización? Dominando el aislamiento y la presión para obtener resultados de alta pureza