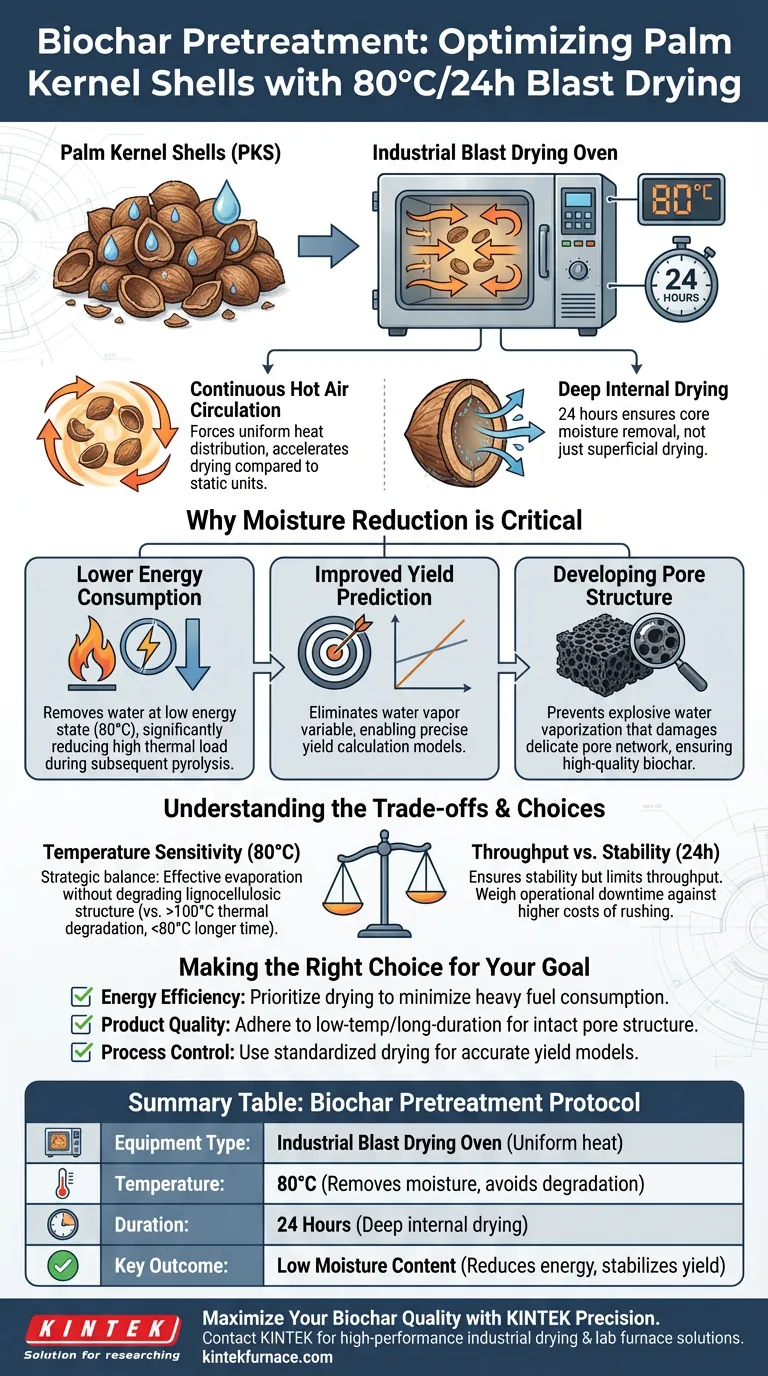

El uso específico de un horno industrial de secado por chorro a 80 °C durante 24 horas es un paso crítico de pretratamiento diseñado para minimizar el desperdicio de energía y estabilizar la materia prima. Este proceso utiliza una circulación continua de aire caliente para eliminar por completo la humedad de las cáscaras de almendra de palma (PKS) sin alterar químicamente la biomasa. Al lograr un nivel de humedad bajo y constante, este pretratamiento optimiza el material para la siguiente etapa de pirólisis, que consume más energía.

Conclusión Clave La reducción del contenido de humedad durante el pretratamiento es esencial para la eficiencia operativa y la calidad del producto. Disminuye la energía requerida para la pirólisis lenta, evita que el vapor de agua distorsione los modelos de predicción de rendimiento y establece la base física necesaria para desarrollar una estructura de poros de biocarbón de alta calidad.

La Mecánica de la Eliminación de Humedad

Circulación Continua de Aire Caliente

El aspecto de "chorro" del horno se refiere a la circulación activa de aire. A diferencia de los hornos estáticos, estas unidades fuerzan el aire caliente a moverse continuamente alrededor de las cáscaras de almendra de palma.

Esto asegura una distribución uniforme del calor. Evita que queden bolsas de humedad alrededor de la biomasa, lo que acelera significativamente el proceso de secado en comparación con el calentamiento pasivo.

Secado Interno Profundo

El secado durante un período sostenido de 24 horas asegura que la eliminación de humedad no sea solo superficial.

Los tiempos de secado cortos a menudo dejan el núcleo de la cáscara húmedo. La duración de 24 horas permite que el calor penetre en la densa estructura de la cáscara, expulsando la humedad de adentro hacia afuera.

Por Qué la Reducción de Humedad es Crítica

Reducción del Consumo de Energía de la Pirólisis

La razón principal de este pretratamiento es la eficiencia energética. Si introduce biomasa húmeda en un reactor de pirólisis, se desperdicia una cantidad significativa de energía simplemente hirviendo agua.

Al eliminar esta agua a 80 °C, un estado de energía relativamente bajo, se reduce la carga térmica requerida durante la pirólisis lenta, donde las temperaturas son mucho más altas y la generación de energía es más costosa.

Mejora de la Precisión de la Predicción de Rendimiento

El vapor de agua introduce una variable que complica el control del proceso de producción.

El exceso de humedad puede interferir con los modelos de predicción de rendimiento de biocarbón. Al estandarizar el contenido de humedad de antemano, se elimina este ruido, lo que permite cálculos precisos sobre la producción esperada.

Desarrollo de la Estructura de Poros

La calidad física del biocarbón se define por su porosidad. La Referencia Primaria indica que la eliminación de humedad es vital para el desarrollo adecuado de la estructura de poros interna del biocarbón.

Si el agua permanece atrapada durante el procesamiento a alta temperatura, puede vaporizarse de manera explosiva o desigual, lo que podría dañar la delicada red de poros que intenta crear.

Comprensión de los Compromisos

Sensibilidad a la Temperatura

La selección de 80 °C es un equilibrio estratégico. Es lo suficientemente alta como para evaporar el agua de manera efectiva, pero lo suficientemente baja como para evitar degradar los componentes de la biomasa.

Temperaturas más altas (por ejemplo, por encima de 100 °C) aceleran el secado pero corren el riesgo de degradar térmicamente la estructura lignocelulósica antes de que comience la pirólisis. Las temperaturas más bajas requerirían significativamente más de 24 horas para lograr el mismo nivel de sequedad.

Producción vs. Estabilidad

El ciclo de 24 horas es un cuello de botella en la velocidad de producción. Si bien garantiza la estabilidad, limita la producción.

Los operadores deben sopesar el beneficio de una materia prima perfectamente seca frente al tiempo de inactividad operativo requerido para lograrlo. Sin embargo, apresurar este paso a menudo conduce a mayores costos y menor calidad más adelante en el proceso.

Tomar la Decisión Correcta para Su Objetivo

Para determinar si este protocolo específico se alinea con sus necesidades de producción, considere sus objetivos principales:

- Si su enfoque principal es la Eficiencia Energética: Priorice este paso de secado para minimizar el alto consumo de combustible requerido durante la fase de pirólisis a alta temperatura.

- Si su enfoque principal es la Calidad del Producto: Adhiérase estrictamente al secado a baja temperatura y larga duración para garantizar que la estructura de poros interna del biocarbón no se vea comprometida por la rápida expansión del vapor.

- Si su enfoque principal es el Control del Proceso: Utilice este protocolo de secado estandarizado para eliminar la humedad como variable, asegurando que sus modelos de predicción de rendimiento sigan siendo precisos.

La producción eficaz de biocarbón comienza no en el reactor, sino en la cuidadosa preparación de la materia prima.

Tabla Resumen:

| Parámetro | Especificación | Propósito en el Pretratamiento del Biocarbón |

|---|---|---|

| Tipo de Equipo | Horno Industrial de Secado por Chorro | Asegura un calor uniforme a través de la circulación continua de aire caliente |

| Temperatura | 80 °C | Elimina la humedad sin degradar la estructura lignocelulósica |

| Duración | 24 Horas | Facilita el secado interno profundo de los núcleos densos de las cáscaras |

| Resultado Clave | Bajo Contenido de Humedad | Reduce la carga de energía de la pirólisis y estabiliza los modelos de rendimiento |

Maximice la Calidad de Su Biocarbón con la Precisión de KINTEK

No permita que la humedad comprometa sus resultados de carbonización. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona hornos industriales de secado por chorro de alto rendimiento y hornos de laboratorio especializados, incluidos sistemas de mufla, tubos y vacío, diseñados para un pretratamiento térmico preciso. Ya sea que esté procesando biomasa o materiales avanzados, nuestras soluciones personalizables garantizan un calentamiento uniforme y una eficiencia energética superior.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a KINTEK hoy mismo para encontrar la solución de secado perfecta para sus necesidades de producción únicas.

Guía Visual

Referencias

- Hani Hussain Sait, Bamidele Victor Ayodele. Hybrid Analysis of Biochar Production from Pyrolysis of Agriculture Waste Using Statistical and Artificial Intelligent-Based Modeling Techniques. DOI: 10.3390/agronomy15010181

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la función de un sistema de control de flujo de gas argón (Ar) de alta pureza? Garantiza una uniformidad superior de los nanohilos

- ¿Cuáles son las ventajas de usar crisoles de platino de alta pureza? Asegure la integridad absoluta de los datos en la oxidación de magnetita

- ¿Cuál es la función de los crisoles de alúmina en la síntesis de YBCO? Garantice la pureza y la estabilidad en la producción de superconductores

- ¿Cuál es la función de los moldes de grafito de alta pureza durante el SPS de Cu2Se? Consejos esenciales para una sinterización superior

- ¿Cuáles son las ventajas de usar botes de cuarzo de alta pureza? Asegure la pureza en la síntesis de nanotubos de carbono

- ¿Por qué se selecciona el renio como material para las cápsulas de muestra? Beneficios clave para el éxito de experimentos a alta temperatura

- ¿Cuál es el propósito de sellar al vacío los reactivos en tubos de cuarzo para la síntesis de Ni3In2Se2? Lograr pureza estequiométrica

- ¿Cuál es la función de los crisoles de alúmina de alta pureza? Logre resultados precisos en la investigación de sales piroprocesadas