El renio es el material de elección para las cápsulas de muestra a alta temperatura principalmente debido a su excepcional combinación de resiliencia térmica y estabilidad química. Se selecciona específicamente para mantener la integridad estructural a temperaturas de hasta 1400 °C mientras está sometido a condiciones de alta presión, asegurando que el experimento permanezca contenido sin fallos.

Los experimentos a alta temperatura a menudo fallan debido a la ruptura de la cápsula o la contaminación química de la muestra. El renio se utiliza porque resuelve ambos problemas simultáneamente: resiste el estrés físico extremo y previene la migración de elementos críticos, asegurando que los datos químicos que recopila sean precisos.

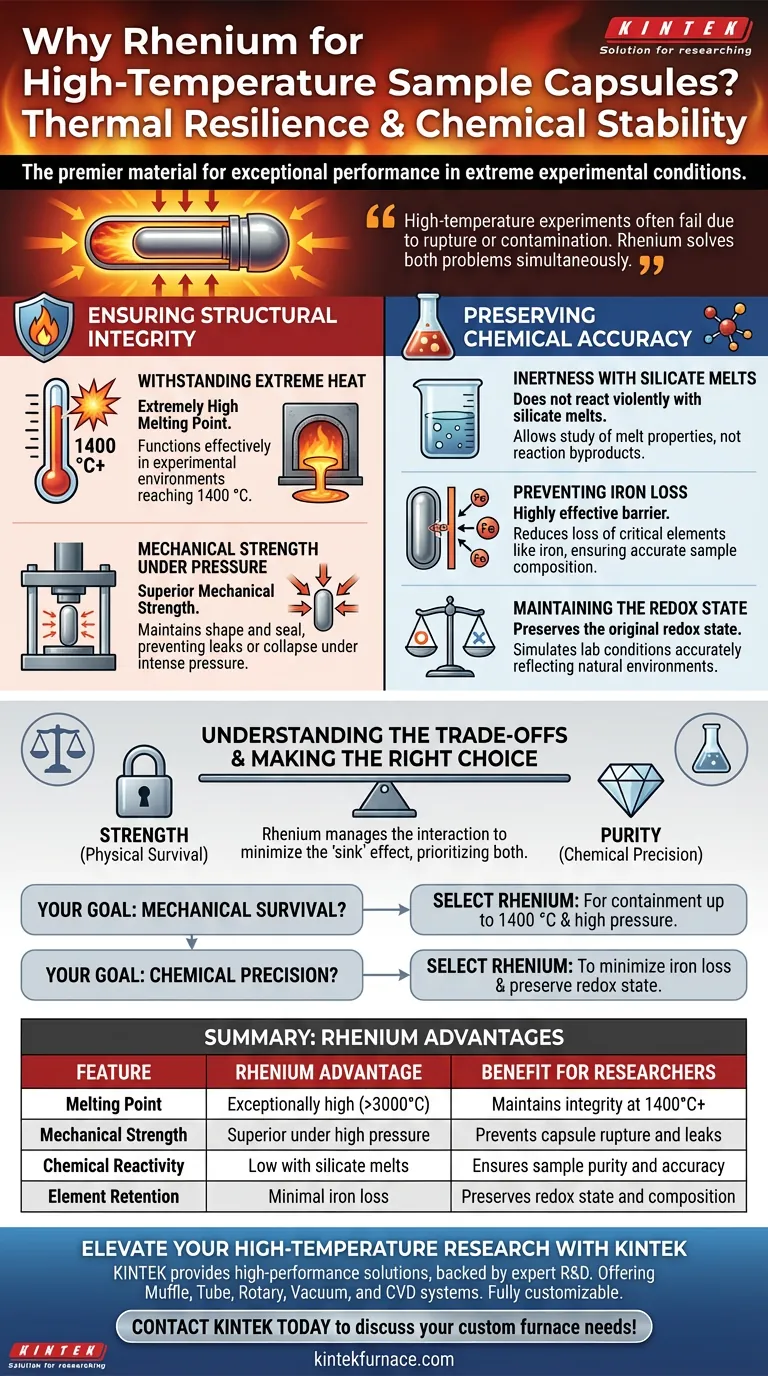

Garantizando la Integridad Estructural

Resistencia al Calor Extremo

El requisito principal para estos experimentos es un contenedor que no se derrita ni se deforme excesivamente.

El renio posee un punto de fusión extremadamente alto. Esto le permite funcionar eficazmente en entornos experimentales que alcanzan los 1400 °C, un rango en el que muchos otros metales fallarían.

Resistencia Mecánica Bajo Presión

La temperatura rara vez es el único factor estresante; estos experimentos a menudo implican una presión significativa.

El renio ofrece una resistencia mecánica superior, asegurando que la cápsula mantenga su forma y sellado. Esta robustez evita que la muestra se filtre o que la cápsula colapse bajo la intensa presión del aparato experimental.

Preservando la Precisión Química

Inercia con Fusión de Silicatos

Un desafío importante en geoquímica es la posibilidad de que la cápsula reaccione con la muestra.

El renio se selecciona porque no reacciona violentamente con la fusión de silicatos. Esta relativa inercia permite a los investigadores estudiar las propiedades de la fusión en sí, en lugar de los subproductos de una reacción entre la fusión y el contenedor.

Previniendo la Pérdida de Hierro

Una de las fuentes más comunes de error experimental en petrología de alta temperatura es la pérdida de hierro de la muestra hacia las paredes de la cápsula.

El renio actúa como una barrera o revestimiento altamente eficaz que reduce la pérdida de elementos críticos como el hierro. Al mantener el hierro dentro de la muestra, el experimento produce datos más precisos sobre la composición de la muestra.

Manteniendo el Estado Redox

El estado de oxidación de un sistema (redox) es muy sensible a los cambios en la composición química.

Al prevenir la pérdida de hierro, el renio ayuda a mantener el estado redox original del sistema experimental. Esto asegura que las condiciones simuladas en el laboratorio reflejen con precisión las condiciones naturales que se están modelando.

Comprendiendo las Compensaciones

Equilibrio entre Resistencia y Pureza

Si bien el renio es robusto, la decisión de usarlo a menudo se reduce a las interacciones químicas específicas aceptables para su estudio.

La principal "compensación" que maneja el renio es mitigar la interacción entre el contenedor y la muestra. Si bien ningún material es perfectamente inerte, el renio minimiza el efecto "sumidero" donde la cápsula absorbe elementos de la muestra. El uso de un material inferior resultaría en una alteración química significativa, invalidando los datos experimentales.

Tomando la Decisión Correcta para su Objetivo

Al diseñar su ensamblaje de alta temperatura, considere sus necesidades analíticas específicas:

- Si su enfoque principal es la supervivencia mecánica: Seleccione renio para garantizar la contención a temperaturas de hasta 1400 °C bajo alta presión.

- Si su enfoque principal es la precisión química: Seleccione renio para minimizar la pérdida de hierro y preservar el estado redox preciso de las fusiones de silicatos.

Al seleccionar renio, prioriza tanto la supervivencia física de su experimento como la validez química de sus resultados.

Tabla Resumen:

| Característica | Ventaja del Renio | Beneficio para Investigadores |

|---|---|---|

| Punto de Fusión | Excepcionalmente alto (>3000°C) | Mantiene la integridad a 1400°C+ |

| Resistencia Mecánica | Superior bajo alta presión | Previene la ruptura y fugas de la cápsula |

| Reactividad Química | Baja con fusiones de silicatos | Garantiza la pureza y precisión de la muestra |

| Retención de Elementos | Pérdida mínima de hierro | Preserva el estado redox y la composición |

Mejore su Investigación a Alta Temperatura con KINTEK

La precisión en geoquímica y ciencia de materiales exige equipos que puedan soportar las condiciones más extremas sin comprometer la integridad de los datos. KINTEK proporciona las soluciones de alto rendimiento que su laboratorio necesita para tener éxito.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con otros hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para cumplir con sus parámetros experimentales únicos. Ya sea que esté gestionando estados redox complejos o requiera cápsulas que sobrevivan a una intensa presión, nuestro equipo está listo para apoyar sus objetivos.

¿Listo para optimizar sus procesos térmicos? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados y equipos de alta temperatura!

Guía Visual

Referencias

- Wanying Wang, Yuan Li. Redox control of the partitioning of platinum and palladium into magmatic sulfide liquids. DOI: 10.1038/s43247-024-01366-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno de secado industrial eléctrico en el pretratamiento de materiales compuestos de cobre-grafito?

- ¿Cuál es el papel del equipo de impregnación por vacío a presión en las pruebas de saturación de celda completa? Garantiza un análisis preciso de la ASE

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Por qué un tubo de reacción de cuarzo es ideal para nanofibras de carbono tubulares? Soluciones de síntesis de alta pureza

- ¿Por qué se utilizan los crisoles de grafito en entornos de vacío o atmósfera protectora? Prevenir la oxidación y garantizar la pureza

- ¿Cómo se mantiene la precisión de la medición en los pirómetros infrarrojos? Dominio de la Higiene Óptica para Fusión Metálica a Alta Temperatura

- ¿Cuál es la función principal de un crisol de cuarzo de alta pureza? Garantizar el éxito en el crecimiento de silicio Czochralski

- ¿Por qué se utilizan crisoles cerámicos de alta temperatura para la calcopirita? Garantizar la pureza en el tratamiento térmico del mineral