En esencia, un crisol de grafito requiere un vacío o una atmósfera protectora porque el grafito se oxida rápidamente —esencialmente, se quema— cuando se calienta en presencia de oxígeno. Este entorno controlado no es una mejora opcional; es un requisito operativo fundamental para prevenir el fallo estructural completo del crisol y la contaminación del material que se está procesando.

Si bien el grafito ofrece una estabilidad térmica y conductividad excepcionales para aplicaciones de alta temperatura, es altamente reactivo con el oxígeno por encima de los 400 °C. Utilizar un vacío o una atmósfera de gas inerte es la única forma de prevenir la rápida degradación química del crisol en sí.

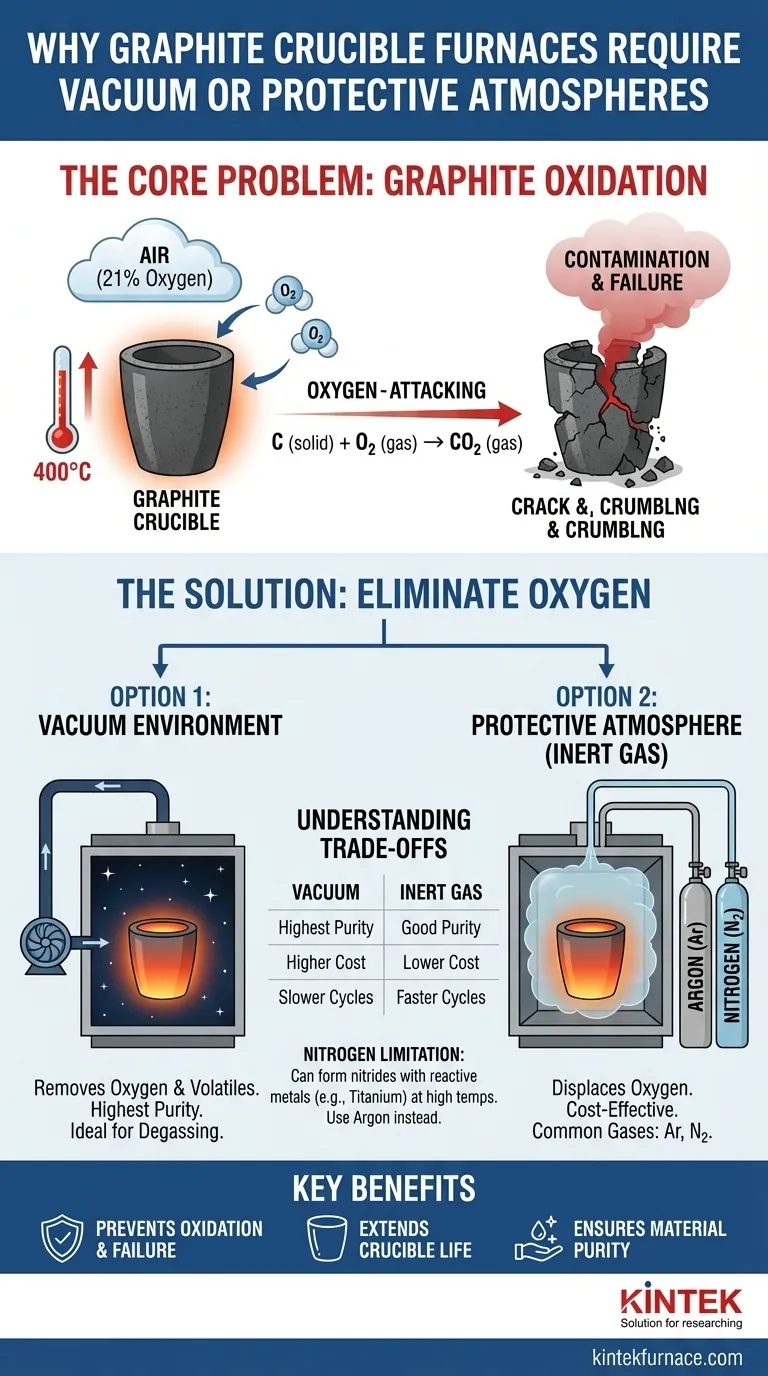

El Problema Fundamental: Grafito y Oxígeno

La razón principal para utilizar una atmósfera controlada es gestionar una reacción química simple y destructiva. Sin esta protección, un horno de grafito es inutilizable para trabajos a alta temperatura.

Comprender la Oxidación

El grafito es una forma de carbono. Cuando se calienta al aire (que contiene aproximadamente un 21% de oxígeno), comienza a reaccionar con el oxígeno a temperaturas tan bajas como 400 °C (752 °F). Este proceso, conocido como oxidación, se acelera drásticamente a medida que aumentan las temperaturas.

La Reacción Química

La reacción es sencilla: el carbono sólido (C) del crisol se combina con el oxígeno gaseoso (O₂) del aire para crear dióxido de carbono (CO₂) gaseoso.

C (sólido) + O₂ (gas) → CO₂ (gas)

Esta reacción convierte efectivamente el material estructural sólido de su crisol en un gas, haciendo que se debilite, se adelgace y finalmente falle.

Consecuencias de la Oxidación Descontrolada

Operar un horno de grafito al aire libre conduce a un fallo catastrófico y contaminación.

Primero, el crisol se consume. Literalmente perderá masa e integridad estructural hasta que ya no pueda contener el material fundido.

En segundo lugar, el proceso crea contaminación severa. El dióxido de carbono o monóxido de carbono resultante puede disolverse en el material fundido, introduciendo impurezas que arruinan el producto final, especialmente en aplicaciones de alta pureza como la producción de semiconductores o aleaciones.

Cómo las Atmósferas Controladas Resuelven el Problema

Un vacío o una atmósfera de gas protectora resuelve este problema al eliminar uno de los reactivos clave: el oxígeno.

El Papel del Vacío

Crear un vacío dentro de la cámara del horno es la forma más eficaz de eliminar el oxígeno. Al bombear el aire, se elimina el oxígeno disponible para reaccionar con el grafito caliente.

Este método es el estándar de oro para aplicaciones que requieren la máxima pureza absoluta, ya que también ayuda a extraer gases disueltos no deseados del material fundido, un proceso llamado desgasificación.

El Papel de una Atmósfera Protectora

Un método alternativo y a menudo más rentable es llenar la cámara del horno con un gas no reactivo, o inerte.

Este gas desplaza el aire rico en oxígeno, cubriendo los componentes de grafito y la carga de trabajo en un entorno donde la oxidación no puede ocurrir. Típicamente, el horno se purga con el gas inerte para eliminar el aire antes de que comience el calentamiento.

Gases Inertes Comunes: Argón y Nitrógeno

El Argón (Ar) y el **Nitrógeno (N₂) ** son los gases más comunes utilizados. Se eligen porque son químicamente estables y no reaccionan con el grafito, incluso a temperaturas extremas. El argón es generalmente preferido debido a su mayor peso (que ayuda a desplazar el aire de manera más efectiva) y su completa inercia con casi todos los materiales.

Comprender las Compensaciones

Elegir entre un vacío y un gas inerte implica equilibrar los requisitos de pureza, el costo y la compatibilidad del material.

Vacío frente a Gas Inerte

Un sistema de vacío ofrece el nivel más alto de pureza, pero requiere equipos (bombas, sellos y cámaras) más complejos, caros y de ciclo más lento.

Un sistema de gas inerte es generalmente más simple, más rápido de operar y menos costoso. Sin embargo, depende de la pureza del gas fuente y es menos efectivo para eliminar contaminantes volátiles que pueden desgasificarse del material fundido.

La Limitación del Nitrógeno

Aunque el nitrógeno es inerte con el grafito, puede reaccionar con ciertos metales fundidos a temperaturas muy altas para formar nitruros. Por ejemplo, al fundir titanio, aluminio o ciertos aceros especiales, usar nitrógeno puede introducir impurezas de nitruro. En estos casos, el argón es la opción superior.

La Compatibilidad del Material es Clave

La elección de la atmósfera siempre debe considerar el material que se calienta. El objetivo es crear un entorno que no reaccione ni con el crisol de grafito ni con el material en su interior.

Elegir el Entorno Adecuado para su Proceso

Su decisión debe guiarse por los objetivos específicos de su proceso térmico.

- Si su enfoque principal es lograr la máxima pureza del material: Un entorno de vacío es superior ya que elimina activamente el oxígeno y otros contaminantes volátiles del fundido.

- Si su enfoque principal es la producción rentable y la prevención de la oxidación básica: Una atmósfera protectora de argón o nitrógeno es una solución altamente efectiva y más económica.

- Si está trabajando con metales reactivos como el titanio a altas temperaturas: Utilice un vacío o una atmósfera de argón, ya que el nitrógeno puede formar nitruros metálicos indeseables.

Al controlar la atmósfera, transforma el grafito de un material vulnerable a una herramienta poderosa y confiable para el procesamiento a alta temperatura.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Razón Principal | Previene la oxidación del grafito por encima de los 400 °C, lo que provoca fallos estructurales y contaminación. |

| Tipos de Atmósfera | Vacío (elimina el oxígeno) o gases inertes como argón/nitrógeno (desplazan el oxígeno). |

| Beneficios Clave | Extiende la vida útil del crisol, mantiene la pureza del material y permite aplicaciones de alta temperatura. |

| Consideraciones | Vacío para la máxima pureza; gas inerte para rentabilidad; la compatibilidad del material es crucial. |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de crisol de grafito confiables, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, previniendo la oxidación y la contaminación mientras mejora la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas y ofrecer un rendimiento superior!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas