Los botes de cuarzo de alta pureza proporcionan una inercia química y una estabilidad térmica esenciales, lo que garantiza la síntesis exitosa de nanotubos de carbono enriquecidos con nitrógeno. Su principal ventaja radica en su capacidad para resistir la deposición química de vapor (CVD) a alta temperatura y las atmósferas de reducción de amoníaco sin reaccionar con los catalizadores metálicos ni con la nanostructura de carbono en desarrollo.

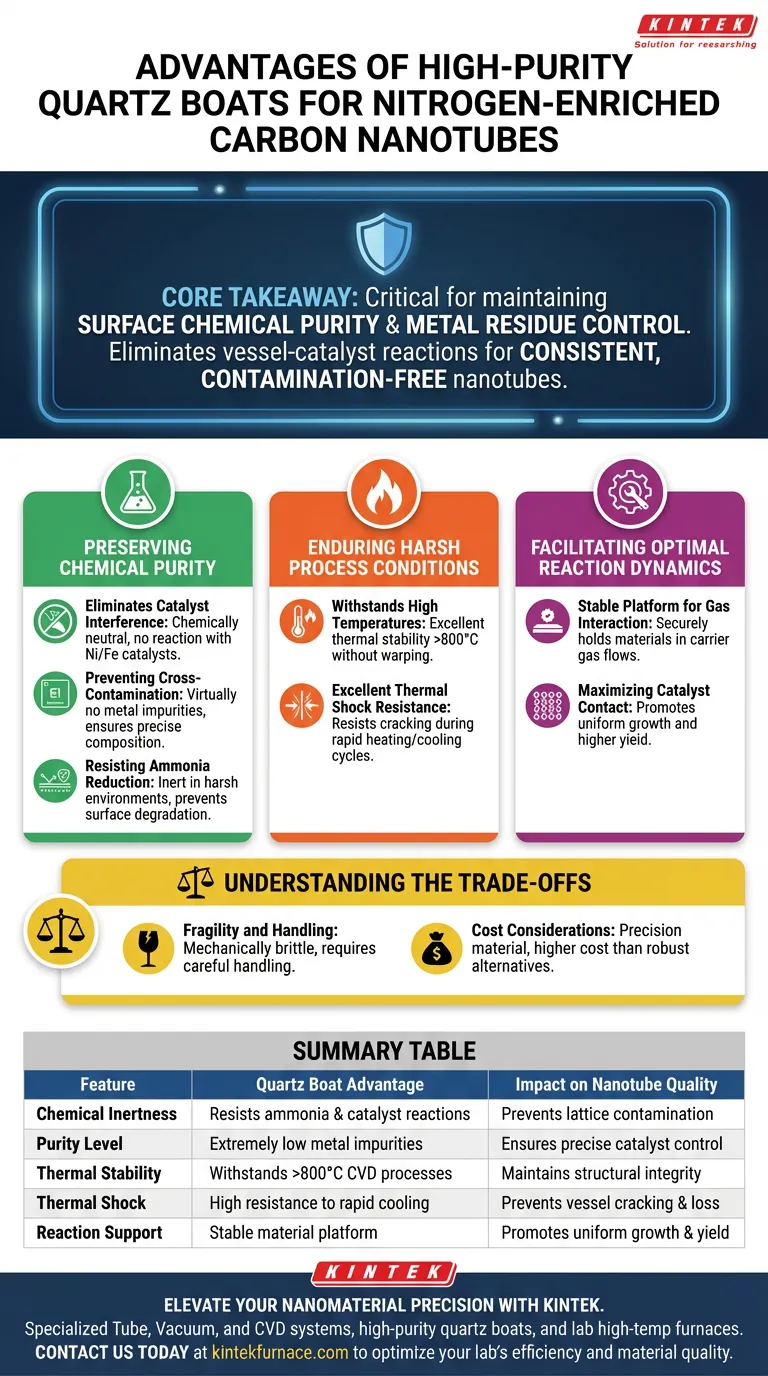

Conclusión Clave: El uso de botes de cuarzo de alta pureza es fundamental para mantener la pureza química de la superficie y el control de residuos metálicos. Al eliminar las reacciones entre el recipiente y el catalizador, se asegura que los nanotubos de carbono enriquecidos con nitrógeno finales sean consistentes y estén libres de contaminación inducida por el recipiente.

Preservación de la Pureza Química

Eliminación de la Interferencia del Catalizador

La función más crítica del bote de cuarzo es permanecer químicamente neutro. No reacciona con los catalizadores metálicos (como níquel o hierro) utilizados para cultivar los nanotubos.

Prevención de la Contaminación Cruzada

Dado que el cuarzo de alta pureza prácticamente no contiene impurezas metálicas, evita la introducción de elementos extraños en la reacción. Esto asegura que los únicos residuos metálicos que se encuentran en el producto final sean las partículas catalíticas previstas, lo que permite un control preciso de la composición del nanotubo.

Resistencia a las Atmósferas de Reducción de Amoníaco

La preparación de nanotubos de carbono enriquecidos con nitrógeno a menudo requiere entornos de reducción de amoníaco agresivos. El cuarzo de alta pureza permanece inerte bajo estas condiciones químicas específicas, evitando la degradación de la superficie que podría contaminar la red de carbono.

Resistencia a Condiciones de Proceso Agresivas

Resistencia a Altas Temperaturas

El proceso CVD a menudo supera las temperaturas de 800 °C. El cuarzo de alta pureza posee una excelente estabilidad térmica, manteniendo su integridad estructural sin deformarse ni fundirse durante estos intensos ciclos de calentamiento.

Excelente Resistencia al Choque Térmico

Además del calor sostenido, el proceso puede implicar fluctuaciones rápidas de temperatura. Los botes de cuarzo ofrecen una resistencia superior al choque térmico, lo que garantiza que el recipiente no se agriete ni se fracture cuando se someta al calentamiento o enfriamiento rápido inherente a las operaciones del horno tubular.

Facilitación de la Dinámica Óptima de la Reacción

Plataforma Estable para la Interacción de Gases

El bote proporciona una plataforma físicamente estable para contener las materias primas dentro del horno. Esta estabilidad es crucial cuando los materiales se exponen a flujos continuos de gas portador.

Maximización del Contacto con el Catalizador

Al sujetar el sustrato de forma segura, el bote asegura el máximo contacto entre los vapores de la fuente de carbono y el lecho catalítico. Esto promueve un crecimiento uniforme y un mayor rendimiento de los nanotubos de carbono.

Comprensión de las Compensaciones

Fragilidad y Manejo

Si bien es químicamente superior, el cuarzo es mecánicamente frágil en comparación con alternativas como la cerámica de alta alúmina. Requiere un manejo cuidadoso para evitar roturas durante la carga y descarga, ya que carece de la alta resistencia al impacto mecánico de los recipientes cerámicos.

Consideraciones de Costo

El cuarzo de alta pureza es un material de precisión. Para aplicaciones donde la pureza química extrema no es la principal limitación, materiales más robustos como la alúmina pueden ofrecer una solución más duradera, aunque menos inerte.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus nanotubos de carbono enriquecidos con nitrógeno, haga coincidir la elección de su recipiente con sus prioridades experimentales específicas:

- Si su enfoque principal es la pureza química estricta: Utilice cuarzo de alta pureza para eliminar la contaminación cruzada y garantizar que el bote permanezca inerte durante la reducción de amoníaco.

- Si su enfoque principal es la durabilidad mecánica: Evalúe si el ligero riesgo de impureza de un bote de cerámica de alta alúmina es aceptable a cambio de una mayor resistencia a la rotura física.

Seleccionar el recipiente correcto no se trata solo de contener la muestra; se trata de garantizar la integridad química de su nanomaterial final.

Tabla Resumen:

| Característica | Ventaja del Bote de Cuarzo | Impacto en la Calidad del Nanotubo |

|---|---|---|

| Inercia Química | Resiste reacciones de amoníaco y catalizador | Previene la contaminación de la red |

| Nivel de Pureza | Impurezas metálicas extremadamente bajas | Garantiza un control preciso del catalizador |

| Estabilidad Térmica | Resiste procesos CVD de >800 °C | Mantiene la integridad estructural |

| Choque Térmico | Alta resistencia al enfriamiento rápido | Previene el agrietamiento y la pérdida del recipiente |

| Soporte de Reacción | Plataforma de material estable | Promueve el crecimiento uniforme y el rendimiento |

Mejore la Precisión de sus Nanomateriales con KINTEK

La síntesis de nanotubos de carbono de alto rendimiento requiere equipos que nunca comprometan la pureza. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de tubos, vacío y CVD, junto con botes de cuarzo de alta pureza y hornos de laboratorio de alta temperatura, todos personalizables para sus necesidades de investigación únicas.

No permita que la contaminación inducida por el recipiente socave sus resultados. Contáctenos hoy para descubrir cómo nuestros componentes de alta pureza y soluciones de hornos personalizados pueden optimizar la eficiencia y la calidad del material de su laboratorio.

Guía Visual

Referencias

- Neeraj Gupta, Alberto Villa. Metal-Free Catalytic Conversion of Veratryl and Benzyl Alcohols through Nitrogen-Enriched Carbon Nanotubes. DOI: 10.3390/c10010013

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es necesaria la selección de crisoles con revestimientos internos específicos? Proteja la pureza en la fusión de superaleaciones

- ¿Cuál es el propósito de una cama de polvo de alúmina? Optimizar el Desaglutinante Térmico para Piezas Cerámicas Impresas en 3D

- ¿Cuál es la función principal de un crisol de cuarzo de alta pureza? Garantizar el éxito en el crecimiento de silicio Czochralski

- ¿Cuáles son las ventajas mecánicas y químicas de los tubos de cerámica de alúmina? Descubra su durabilidad para entornos corrosivos y de alta temperatura

- ¿Qué papel juega un crisol cerámico de alta temperatura en la síntesis por pirólisis de biocarbón? Garantice resultados de laboratorio puros

- ¿Cuál es la importancia de usar un bote de cuarzo como portador de catalizador? Optimizar la pureza y la cinética en CCVD

- ¿Cuál es el papel del equipo de impregnación por vacío a presión en las pruebas de saturación de celda completa? Garantiza un análisis preciso de la ASE

- ¿Por qué se utiliza un crisol de porcelana cubierto para la calcinación de carbón activado? Asegure su rendimiento de carbono de alta calidad