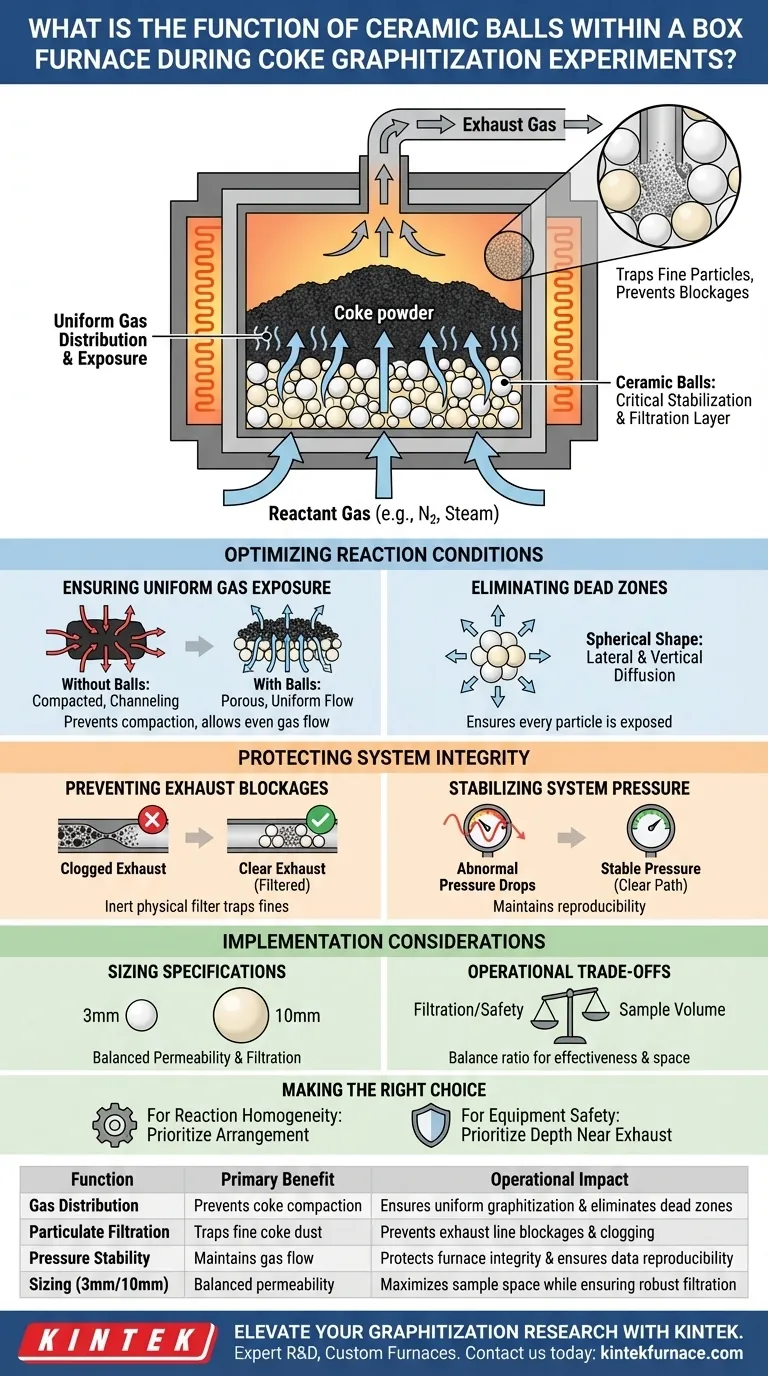

Las bolas cerámicas actúan como una capa crítica de estabilización y filtración dentro de los hornos de caja durante los experimentos de grafiación del coque. Su función principal es soportar el polvo de coque para garantizar una distribución uniforme del gas, al mismo tiempo que atrapan partículas finas para prevenir bloqueos en el escape y anomalías de presión.

Al actuar como una barrera permeable, las bolas cerámicas resuelven el doble desafío de las atmósferas de reacción inconsistentes y las fallas mecánicas del sistema. Aseguran que el gas reactivo llegue a todo el lecho de la muestra mientras protegen los componentes posteriores de la contaminación por partículas.

Optimización de las Condiciones de Reacción

Garantizar una Exposición Uniforme al Gas

La grafiación requiere un control preciso de la atmósfera de reacción, utilizando gases como nitrógeno, vapor, aire o dióxido de carbono.

Las bolas cerámicas evitan que el polvo de coque se compacte en una masa densa e impermeable. Esto crea una estructura porosa que permite que el gas fluya uniformemente a través de toda la muestra, en lugar de canalizarse a través de caminos específicos.

Eliminación de Zonas Muertas

Sin un medio de soporte, el flujo de gas puede volverse inconsistente, lo que lleva a una grafiación desigual.

La forma esférica de las bolas obliga al gas a difundirse lateralmente y verticalmente. Esto asegura que cada partícula de polvo de coque esté expuesta al entorno térmico y químico requerido.

Protección de la Integridad del Sistema

Prevención de Bloqueos en el Escape

La grafiación del coque genera materia particulada fina que se arrastra fácilmente en la corriente de gas.

Las bolas cerámicas funcionan como un filtro físico inerte, interceptando estas partículas finas antes de que puedan salir de la zona de reacción. Esto evita que las partículas entren y obstruyan las líneas de escape del horno.

Estabilización de la Presión del Sistema

Una línea de escape obstruida provoca caídas de presión anormales, que pueden invalidar los datos experimentales o dañar el horno.

Al mantener el conducto de escape libre de escombros, las bolas cerámicas mantienen una presión interna estable. Esta estabilidad es esencial para la reproducibilidad de los experimentos a alta temperatura.

Consideraciones de Implementación

Especificaciones de Tamaño

Los protocolos estándar suelen utilizar bolas cerámicas con diámetros de 3 mm y 10 mm.

El uso de una combinación de tamaños puede ayudar a equilibrar la necesidad de una permeabilidad de gas adecuada con la necesidad de atrapar partículas más finas.

Compensaciones Operacionales

Si bien las bolas cerámicas son esenciales para la seguridad y la consistencia, ocupan volumen físico dentro de la zona de calentamiento.

Debe equilibrar la proporción de bolas cerámicas y polvo de coque. Muy pocas bolas pueden no detener la obstrucción; demasiadas reducirán el espacio disponible para su material de muestra.

Tomando la Decisión Correcta para su Experimento

Para maximizar la efectividad de su proceso de grafiación, considere sus prioridades experimentales específicas:

- Si su enfoque principal es la Homogeneidad de la Reacción: Priorice la disposición de las bolas cerámicas para asegurar que el polvo de coque esté suelto, maximizando el área de superficie de contacto con el gas.

- Si su enfoque principal es la Seguridad del Equipo: Asegúrese de utilizar una profundidad suficiente de bolas cerámicas (particularmente de diámetros más pequeños) cerca del conducto de escape para actuar como una trampa de partículas robusta.

La aplicación correcta de bolas cerámicas transforma un experimento volátil y propenso a obstrucciones en un proceso estable y reproducible.

Tabla Resumen:

| Función | Beneficio Principal | Impacto Operacional |

|---|---|---|

| Distribución de Gas | Previene la compactación del coque | Asegura una grafiación uniforme y elimina zonas muertas |

| Filtración de Partículas | Atrapa el polvo fino de coque | Previene bloqueos y obstrucciones en la línea de escape |

| Estabilidad de Presión | Mantiene el flujo de gas | Protege la integridad del horno y asegura la reproducibilidad de los datos |

| Tamaño (3 mm/10 mm) | Permeabilidad equilibrada | Maximiza el espacio de la muestra mientras asegura una filtración robusta |

Mejore su Investigación de Grafiación con KINTEK

El procesamiento térmico preciso requiere más que solo un horno; requiere experiencia especializada. En KINTEK, entendemos los matices de los experimentos de ciencia de materiales. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades experimentales únicas.

Ya sea que esté refinando la grafiación del coque o desarrollando nuevos materiales de carbono, nuestro equipo proporciona el equipo confiable y el soporte técnico necesarios para obtener resultados estables y reproducibles. ¡Contáctenos hoy mismo para optimizar la configuración de su laboratorio!

Guía Visual

Referencias

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los requisitos de colocación para los termopares estándar de alta precisión? Precisión de calibración del sensor maestro

- ¿Qué industrias pueden beneficiarse del uso de la bomba de vacío multifuncional de agua circulante? Descubra soluciones de vacío limpias y eficientes

- ¿Cómo se utilizan las bombas de vacío de laboratorio en la preparación de cristales de 1T-TaS2? Garantice la máxima pureza de la muestra

- ¿Cómo optimiza el diseño de una caja de grafito la sulfuración de películas delgadas de Sb? Ideas clave para la uniformidad de la película

- ¿Por qué es importante el tamaño del poro de los materiales refractarios? Descubriendo la precisión en la formación de burbujas y el impacto del oxígeno

- ¿Cuáles son las aplicaciones típicas de una bomba de vacío de agua circulante? Esencial para la eficiencia y el ahorro de costos en el laboratorio

- ¿Por qué se debe utilizar un bote de cuarzo de alta pureza para la pirólisis del catalizador Co-Fe-NC? Garantizar la máxima pureza del catalizador

- ¿Qué papel juega un crisol de MgO de alta densidad en los experimentos de reducción de escoria? Garantiza resultados puros a 1600 °C