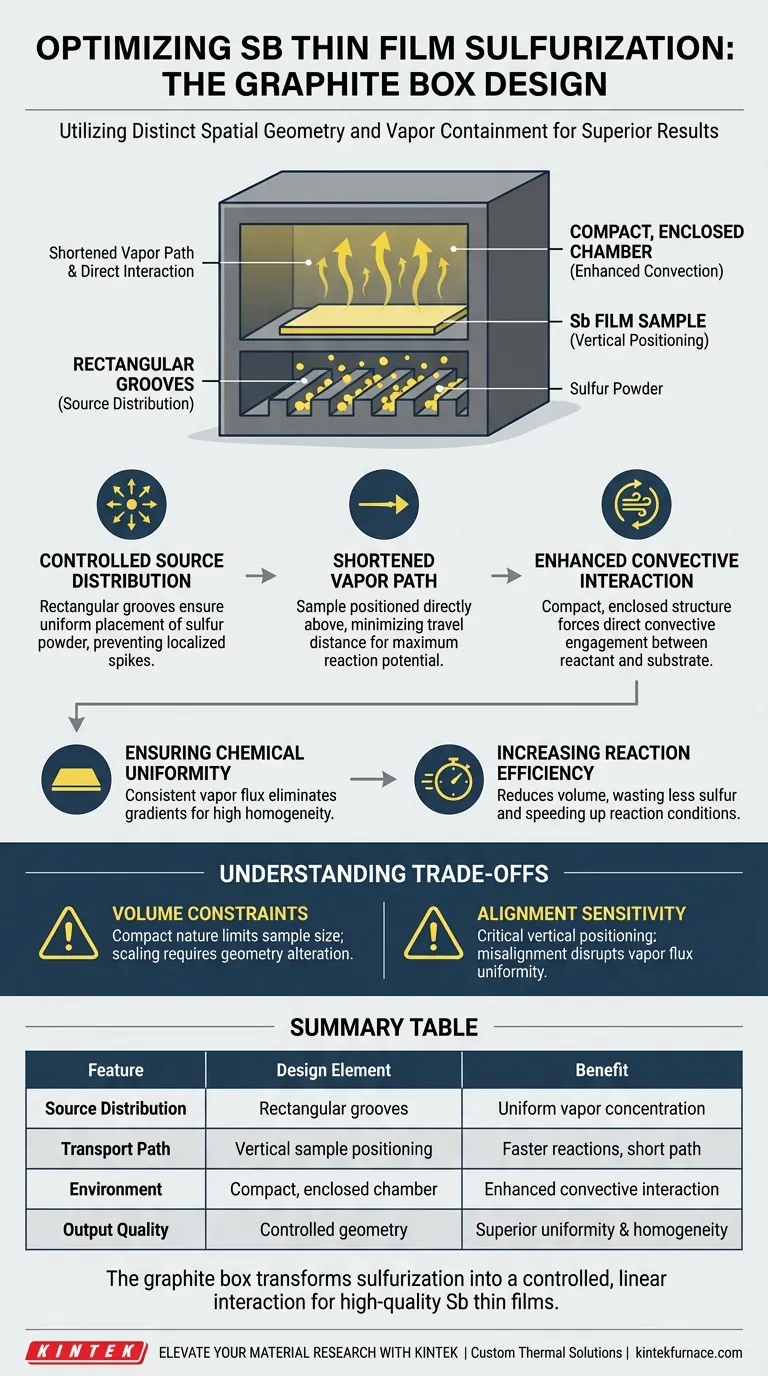

El diseño de una caja de grafito optimiza la sulfuración de películas delgadas de antimonio (Sb) principalmente a través de una geometría espacial distinta y la contención de vapor. Al presentar ranuras rectangulares en la base para el polvo de azufre y colocar la muestra de película directamente encima, la caja crea un entorno compacto. Esta configuración acorta la distancia que el vapor de azufre debe recorrer, facilitando una reacción directa y eficiente.

La caja de grafito utiliza una geometría compacta y cerrada con ranuras basales para crear un entorno convectivo controlado. Este diseño minimiza la ruta de transporte de vapor, asegurando una distribución química consistente y una alta uniformidad en toda la película delgada de antimonio.

La Mecánica del Diseño de la Caja de Grafito

Para comprender por qué este diseño específico produce mejores resultados, debemos observar cómo la estructura física influye en el transporte químico del azufre.

Distribución Controlada de la Fuente

La base de la caja presenta ranuras rectangulares.

Estas ranuras no son solo para almacenamiento; aseguran la colocación uniforme del polvo de azufre. Al esparcir el material fuente de manera uniforme sobre la base, el diseño evita picos localizados en la concentración de azufre, lo que podría llevar a tasas de reacción desiguales.

Ruta de Transporte de Vapor Acortada

La muestra de película de antimonio se coloca directamente encima del polvo de azufre.

En sistemas más grandes o abiertos, el vapor debe recorrer distancias significativas, lo que a menudo conduce a la disipación o al enfriamiento. Este diseño compacto acorta drásticamente la ruta de contacto, asegurando que el vapor llegue a la película metálica con el máximo potencial de reacción.

Interacción Convectiva Mejorada

La estructura está explícitamente cerrada y es compacta.

Esta contención obliga al vapor de azufre ascendente a interactuar con la película a través de la interacción convectiva. En lugar de depender de la difusión pasiva en una cámara grande, la caja fuerza un compromiso directo entre el reactivo y el sustrato.

El Impacto en la Calidad de la Película

El diseño físico se traduce directamente en la calidad química del producto final.

Garantizando la Uniformidad Química

El resultado principal de este diseño es la uniformidad química.

Debido a que la fuente de azufre está distribuida uniformemente y la ruta de transporte es corta y directa, toda la superficie de la película de antimonio recibe un flujo constante de vapor de azufre. Esto elimina gradientes donde algunas partes de la película podrían estar sobre-sulfurizadas mientras que otras permanecen metálicas.

Aumentando la Eficiencia de la Reacción

La alineación vertical directa facilita una reacción más eficiente.

Al reducir el volumen que el vapor debe llenar antes de contactar la muestra, el sistema desperdicia menos azufre y alcanza las condiciones de reacción necesarias más rápidamente que las configuraciones no optimizadas.

Comprendiendo las Compensaciones

Si bien el diseño de la caja de grafito ofrece ventajas significativas en cuanto a uniformidad y eficiencia, introduce restricciones específicas inherentes a su geometría.

Restricciones de Volumen

La efectividad de este diseño depende de su naturaleza compacta.

Esto implica un límite físico en el tamaño de las muestras que se pueden procesar. Escalar este diseño específico de "ruta corta" a sustratos significativamente más grandes puede requerir alterar la geometría, lo que podría afectar negativamente la eficiencia convectiva descrita.

Sensibilidad a la Alineación

El sistema depende de que la muestra esté posicionada directamente encima de las ranuras.

Esta alineación vertical es crítica. Cualquier desalineación o inclinación de la muestra con respecto a las ranuras podría interrumpir la uniformidad del flujo de vapor, anulando los beneficios del diseño de las ranuras.

Tomando la Decisión Correcta para Su Objetivo

La caja de grafito es una herramienta especializada diseñada para resolver problemas específicos relacionados con la uniformidad y el transporte.

- Si su enfoque principal es la homogeneidad de la película: Confíe en el diseño de ranuras rectangulares para garantizar que la fuente de azufre se distribuya uniformemente debajo de toda la superficie de la muestra.

- Si su enfoque principal es la velocidad de reacción: Utilice la estructura compacta y cerrada para minimizar el tiempo de viaje del vapor y maximizar la transferencia convectiva.

En última instancia, la caja de grafito transforma la sulfuración de un proceso de vapor caótico a una interacción controlada y lineal que garantiza películas delgadas de antimonio de alta calidad.

Tabla Resumen:

| Característica | Elemento de Diseño | Beneficio para la Sulfuración |

|---|---|---|

| Distribución de la Fuente | Ranuras rectangulares en la base | Asegura una concentración uniforme de vapor de azufre |

| Ruta de Transporte | Posicionamiento vertical de la muestra | Acorta la distancia de viaje del vapor para reacciones más rápidas |

| Entorno | Cámara compacta y cerrada | Mejora la interacción convectiva y previene la disipación |

| Calidad de Salida | Geometría controlada | Logra una uniformidad química y homogeneidad de película superiores |

Mejore su Investigación de Materiales con KINTEK

La sulfuración precisa requiere más que altas temperaturas; exige un entorno controlado. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos completamente personalizables para adaptarse a geometrías especializadas de cajas de grafito para sus necesidades únicas de película delgada. Ya sea que esté escalando semiconductores a base de Sb u optimizando reacciones a escala de laboratorio, nuestro equipo de ingeniería garantiza que tenga el horno de alta temperatura adecuado para lograr una uniformidad química perfecta.

¿Listo para optimizar sus procesos térmicos? ¡Contáctenos hoy mismo para discutir su solución personalizada!

Guía Visual

Referencias

- Sheyda Uc-Canché, Juan Luis Ruiz de la Peña. Influence of Sulfurization Time on Sb2S3 Synthesis Using a New Graphite Box Design. DOI: 10.3390/ma17071656

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un crisol de alúmina de alta pureza en la fusión del vidrio de telurito? Garantizar la pureza y estabilidad ópticas

- ¿Qué bases técnicas sustentan el desarrollo de sistemas de hornos de alta temperatura de laboratorio? I+D y Fabricación Expertas

- ¿Cuál es el propósito de usar un crisol de corindón y polvo de grafito? Optimice el recocido de su aleación de alta entropía

- ¿Cuál es la función de los moldes de grafito de alta pureza durante el SPS de Cu2Se? Consejos esenciales para una sinterización superior

- ¿Por qué se utilizan juntas de grafito flexible para el sellado en experimentos con sales fundidas de LiF-BeF2? Soluciones de Alta Resiliencia

- ¿Qué funciones críticas desempeñan los moldes de grafito de alta pureza? El motor del SPS para cerámicas de alta entropía

- ¿Cuál es la función de un evaporador rotatorio en la recuperación de lignina de ácido fórmico? Preserve la calidad y aumente la eficiencia

- ¿Por qué la manipulación de muestras a altas temperaturas es un riesgo para el tubo del horno de alúmina? Evitar daños por choque térmico