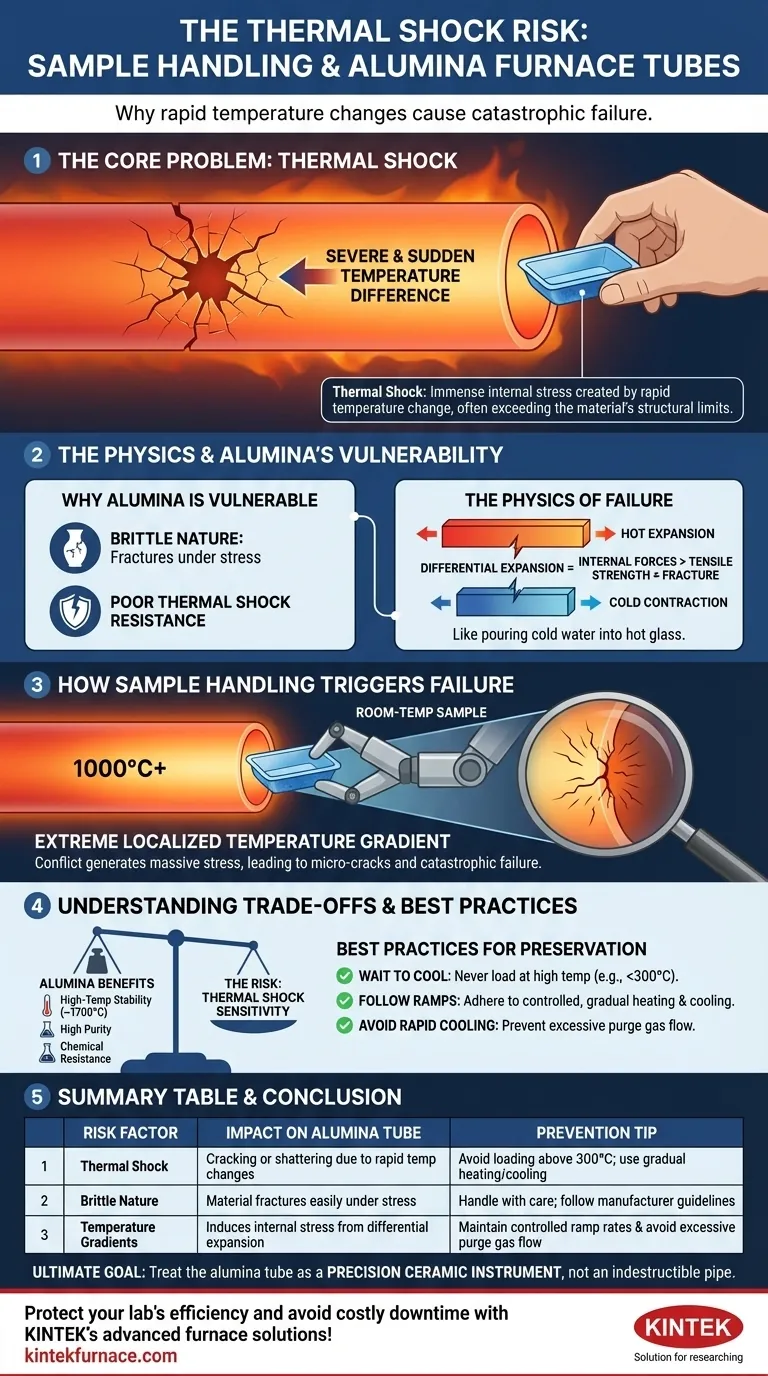

En esencia, manipular muestras a altas temperaturas introduce una diferencia de temperatura severa y repentina en el tubo del horno de alúmina, un fenómeno conocido como choque térmico. Este cambio rápido crea una tensión interna inmensa dentro del material cerámico. Debido a que la alúmina es frágil y tiene poca resistencia al choque térmico, esta tensión puede superar fácilmente los límites estructurales del material, provocando que se agriete o se rompa.

El riesgo fundamental es una falta de concordancia entre el entorno operativo y las propiedades físicas del material. La alúmina se elige por su estabilidad a altas temperaturas, no por su capacidad para soportar cambios rápidos de temperatura. Someterla a choque térmico es la principal causa de fallas prematuras del tubo del horno.

La física del choque térmico

¿Qué es el choque térmico?

El choque térmico es la tensión inducida en un material cuando se somete a un cambio rápido de temperatura. Diferentes partes del material se expanden o contraen a diferentes velocidades.

Esta expansión diferencial crea fuerzas internas. Si estas fuerzas son más fuertes que la resistencia a la tracción del material, se producirá una fractura. Piense en verter agua fría en un vaso caliente: la contracción repentina de la superficie interior mientras la superficie exterior permanece caliente hace que se agriete.

¿Por qué la alúmina es exclusivamente vulnerable?

La alúmina (óxido de aluminio, Al₂O₃) es una cerámica apreciada por su excepcional estabilidad a temperaturas extremas y su inercia química. Sin embargo, sus propiedades también la hacen muy susceptible al choque térmico.

Los factores clave son su naturaleza frágil y su baja resistencia al choque térmico. A diferencia de un metal que podría doblarse o deformarse bajo tensión, una cerámica como la alúmina simplemente se fracturará.

Cómo la manipulación de muestras desencadena fallas

Cuando introduce un soporte de muestra o una varilla de empuje a temperatura ambiente en un horno que opera a más de 1000 °C, crea un gradiente de temperatura extremo y localizado en la superficie interior del tubo.

Esa pequeña área del tubo intenta contraerse instantáneamente mientras que el material circundante permanece expandido por el calor. Este conflicto genera una tensión masiva en un punto concentrado, lo que lleva a la formación de microfisuras que pueden propagarse rápidamente a una falla catastrófica.

Comprender las compensaciones

¿Por qué usamos alúmina a pesar del riesgo?

Si la alúmina es tan sensible, podría preguntarse por qué se utiliza. La respuesta radica en sus otras propiedades muy deseables.

La alúmina ofrece un excelente equilibrio entre rendimiento a alta temperatura (soportando hasta ~1700-1800 °C), alta pureza y resistencia química. Para muchos procesos científicos e industriales, ningún otro material proporciona esta combinación a un costo comparable.

El gradiente de temperatura inevitable

Es importante reconocer que una diferencia o gradiente de temperatura es inherente al funcionamiento del horno. La zona de calentamiento central siempre estará significativamente más caliente que los extremos del tubo.

El peligro no proviene del gradiente en sí, sino de la velocidad de cambio. El objetivo de un funcionamiento adecuado del horno es gestionar estos cambios de manera lenta y predecible, permitiendo que todo el tubo se caliente y se enfríe como una sola unidad, minimizando la tensión interna.

Más allá de la manipulación de muestras

Si bien cargar una muestra fría es un riesgo principal, otras acciones pueden causar el mismo choque térmico dañino. Forzar un enfriamiento rápido con una tasa de flujo de gas de purga excesiva, por ejemplo, también puede crear una diferencia de temperatura lo suficientemente grande como para fracturar el tubo desde el interior.

Mejores prácticas para preservar su tubo de horno

Para prevenir fallas, debe operar el horno de una manera que respete las limitaciones físicas del tubo de alúmina.

- Si su enfoque principal es la longevidad del equipo y la seguridad: Nunca cargue o descargue muestras cuando el horno esté a alta temperatura. Espere siempre a que el tubo se enfríe a una temperatura segura (generalmente por debajo de 300 °C, pero consulte las pautas de su fabricante) antes de introducir o retirar cualquier elemento.

- Si su enfoque principal es el rendimiento del proceso: El deseo de velocidad no puede anular la física. El proceso más eficiente es aquel que no falla. Adhiera a rampas de calentamiento y enfriamiento controladas y graduales para prevenir el tiempo de inactividad y el costo asociados con un tubo fracturado.

En última instancia, tratar su tubo de alúmina como un instrumento cerámico de precisión, no como una tubería indestructible, es la clave para su servicio prolongado y confiable.

Tabla de resumen:

| Factor de riesgo | Impacto en el tubo de alúmina | Consejo de prevención |

|---|---|---|

| Choque térmico | Causa grietas o roturas debido a cambios rápidos de temperatura | Evite cargar muestras por encima de 300 °C; utilice calentamiento/enfriamiento gradual |

| Naturaleza frágil | El material se fractura fácilmente bajo tensión | Manipular con cuidado; seguir las pautas del fabricante |

| Gradientes de temperatura | Induce tensión interna por expansión diferencial | Mantener velocidades de rampa controladas y evitar el flujo excesivo de gas de purga |

¡Proteja la eficiencia de su laboratorio y evite costosos tiempos de inactividad con las soluciones avanzadas de hornos de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tube, Rotary, Vacuum & Atmosphere, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas. Contáctenos hoy para descubrir cómo nuestro equipo confiable puede mejorar sus procesos y extender la vida útil del tubo del horno.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores