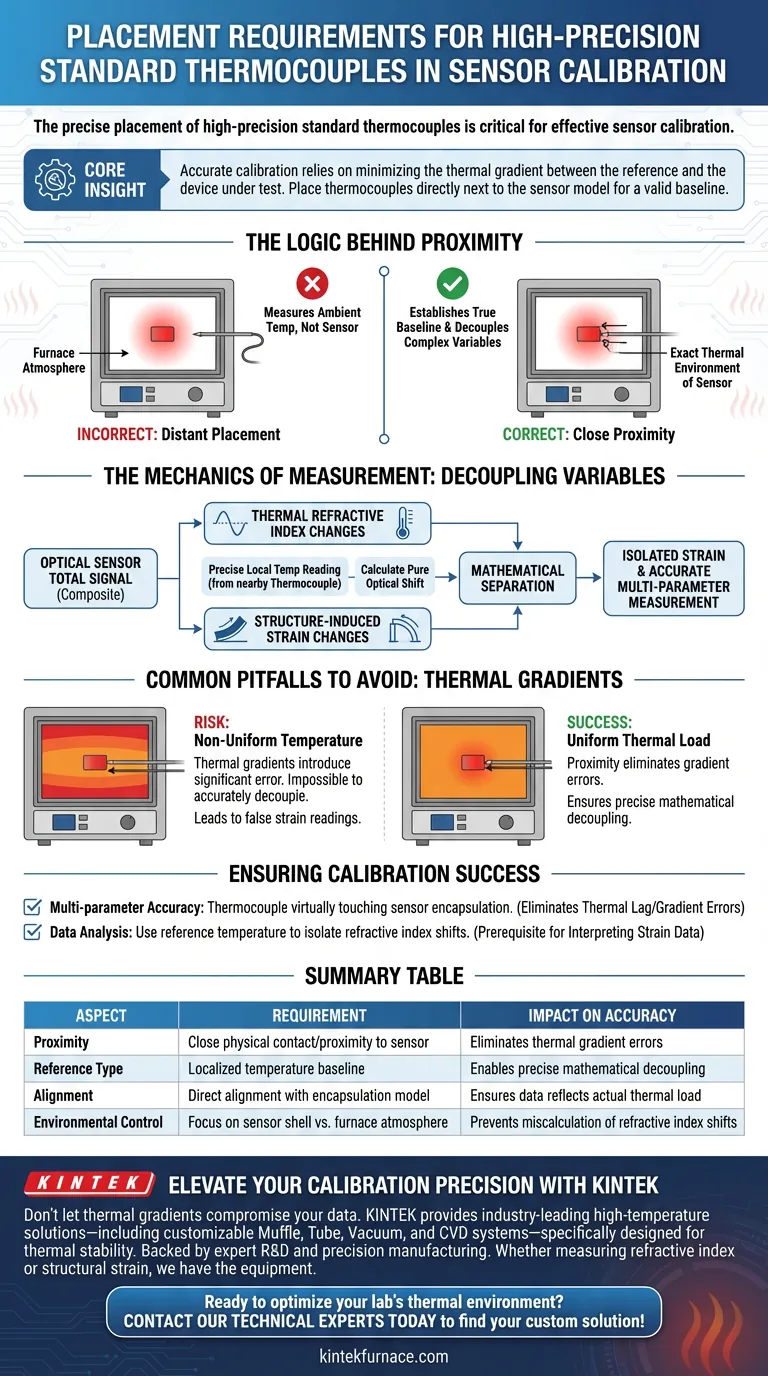

La colocación precisa de termopares estándar de alta precisión es fundamental para una calibración eficaz del sensor. Específicamente, estos termopares deben colocarse dentro del horno de calentamiento en proximidad extremadamente cercana al modelo de encapsulación del sensor. Esta cercanía física garantiza que los datos de referencia reflejen el entorno térmico exacto experimentado por el sensor, en lugar de la temperatura ambiente general del horno.

Idea central: La calibración precisa se basa en minimizar el gradiente térmico entre la referencia y el dispositivo bajo prueba. Al colocar termopares estándar directamente al lado del modelo del sensor, se crea una línea base válida que permite la separación matemática de los efectos de la temperatura de la deformación estructural.

La lógica detrás de la proximidad

Establecimiento de una línea base verdadera

El objetivo principal de la colocación es establecer una línea base de referencia de temperatura rigurosa.

Si el termopar se coloca a distancia del sensor, mide la atmósfera del horno en lugar del sensor mismo. La proximidad cercana asegura que la temperatura registrada se alinee perfectamente con la energía térmica que actúa sobre la encapsulación del sensor.

Desacoplamiento de variables complejas

Los sensores ópticos a menudo generan datos que son un compuesto de múltiples cambios físicos.

Para lograr resultados de alta precisión, debe poder separar, o "desacoplar", estas señales mixtas. Una lectura de temperatura local precisa es la variable clave que le permite desentrañar matemáticamente estos factores.

La mecánica de la medición

Comprensión de los cambios en el índice de refracción

Las fluctuaciones de temperatura causan cambios específicos y predecibles en el índice de refracción del material del sensor.

Cuando tiene una lectura de temperatura exacta de un termopar cercano, puede calcular exactamente cuánto del cambio de longitud de onda registrado es causado puramente por estas propiedades ópticas térmicas.

Aislamiento de la deformación estructural

Una vez identificados los cambios térmicos del índice de refracción, se pueden restar de la medición total.

Los datos restantes representan los cambios de deformación inducidos por la estructura dentro de la longitud de la cavidad. Sin la referencia de alta precisión proporcionada por la colocación cercana, separar la deformación de la temperatura se convierte en una cuestión de conjeturas en lugar de cálculos.

Errores comunes a evitar

El riesgo de gradientes térmicos

Un error común es asumir que el horno de calentamiento tiene una distribución de temperatura perfectamente uniforme.

Si el termopar está incluso a unos pocos centímetros de la encapsulación del sensor, los gradientes térmicos pueden introducir errores significativos. Esta discrepancia hace imposible desacoplar con precisión los efectos de la temperatura, lo que lleva a lecturas de deformación falsas y a una menor precisión de la medición multiparamétrica.

Garantizar el éxito de la calibración

Para maximizar la precisión de la calibración de su sensor, siga estas pautas:

- Si su enfoque principal es la precisión multiparamétrica: Asegúrese de que el termopar esté prácticamente en contacto con el modelo de encapsulación del sensor para eliminar el error de retardo térmico y gradiente.

- Si su enfoque principal es el análisis de datos: Utilice la temperatura de referencia para aislar matemáticamente los cambios en el índice de refracción antes de intentar interpretar los datos de deformación.

La precisión en la colocación física es el requisito previo para la precisión en la medición digital.

Tabla resumen:

| Aspecto de la colocación | Requisito | Impacto en la precisión de la calibración |

|---|---|---|

| Proximidad | Contacto físico cercano / proximidad al sensor | Elimina los errores de gradiente térmico |

| Tipo de referencia | Línea base de temperatura localizada | Permite el desacoplamiento matemático preciso de variables |

| Alineación | Alineación directa con el modelo de encapsulación | Asegura que los datos reflejen la carga térmica real del sensor |

| Control ambiental | Enfoque en la carcasa del sensor frente a la atmósfera del horno | Evita el cálculo erróneo de los cambios en el índice de refracción |

Mejore la precisión de su calibración con KINTEK

No permita que los gradientes térmicos comprometan los datos de su sensor de alta precisión. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas Muffle, Tube, Vacuum y CVD personalizables, diseñados específicamente para mantener la estabilidad térmica requerida para una calibración rigurosa.

Respaldados por I+D experto y fabricación de precisión, nuestros hornos de laboratorio le permiten aislar variables complejas con confianza. Ya sea que esté midiendo cambios en el índice de refracción o deformación estructural, tenemos el equipo especializado para satisfacer sus necesidades únicas.

¿Listo para optimizar el entorno térmico de su laboratorio? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Zhichun Fan, Kevin P. Chen. A Hermetic Package Technique for Multi-Functional Fiber Sensors through Pressure Boundary of Energy Systems Based on Glass Sealants. DOI: 10.3390/photonics11090792

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las funciones de los hornos de secado al vacío de laboratorio y las balanzas analíticas de precisión en el monitoreo de la humedad?

- ¿Cuál es la función de una prensa de pellets de laboratorio en la preparación de PCM? Optimizar materiales de almacenamiento de energía en edificios

- ¿Qué papel juega un crisol de corindón en el proceso de sinterización de cerámica? Garantiza la integridad de materiales de alta pureza

- ¿Por qué se prefiere un horno de secado por aire forzado de sobremesa para nanomateriales a base de microalgas? Mejora la calidad del polvo

- ¿Cuál es la necesidad de usar un tubo de alúmina de extremo cerrado? Proteja su proceso de fusión de aleaciones de aluminio

- ¿Por qué un crisol de nitruro de boro (BN) es ideal para el tratamiento de catalizadores de grafito a alta temperatura? Garantiza la pureza y la integridad de la muestra

- ¿Cuál es el propósito de utilizar un crisol de carbono vítreo y el tratamiento con gas HCl? Garantizar sistemas de sales fundidas puras

- ¿Cuál es la función de un crisol de cobre refrigerado por agua? Domina la síntesis de aleaciones de alta pureza con KINTEK