Un crisol de corindón sirve como un recipiente protector de alta temperatura diseñado para soportar físicamente y aislar químicamente las muestras cerámicas durante el proceso de sinterización. Su función principal es actuar como una barrera, evitando que la muestra entre en contacto directo con los revestimientos del horno o los elementos calefactores, al tiempo que resiste entornos térmicos extremos.

El valor fundamental de un crisol de corindón radica en su capacidad para mantener un entorno químicamente inerte a temperaturas superiores a 1600 °C, asegurando que el producto cerámico final conserve su composición prevista sin contaminación.

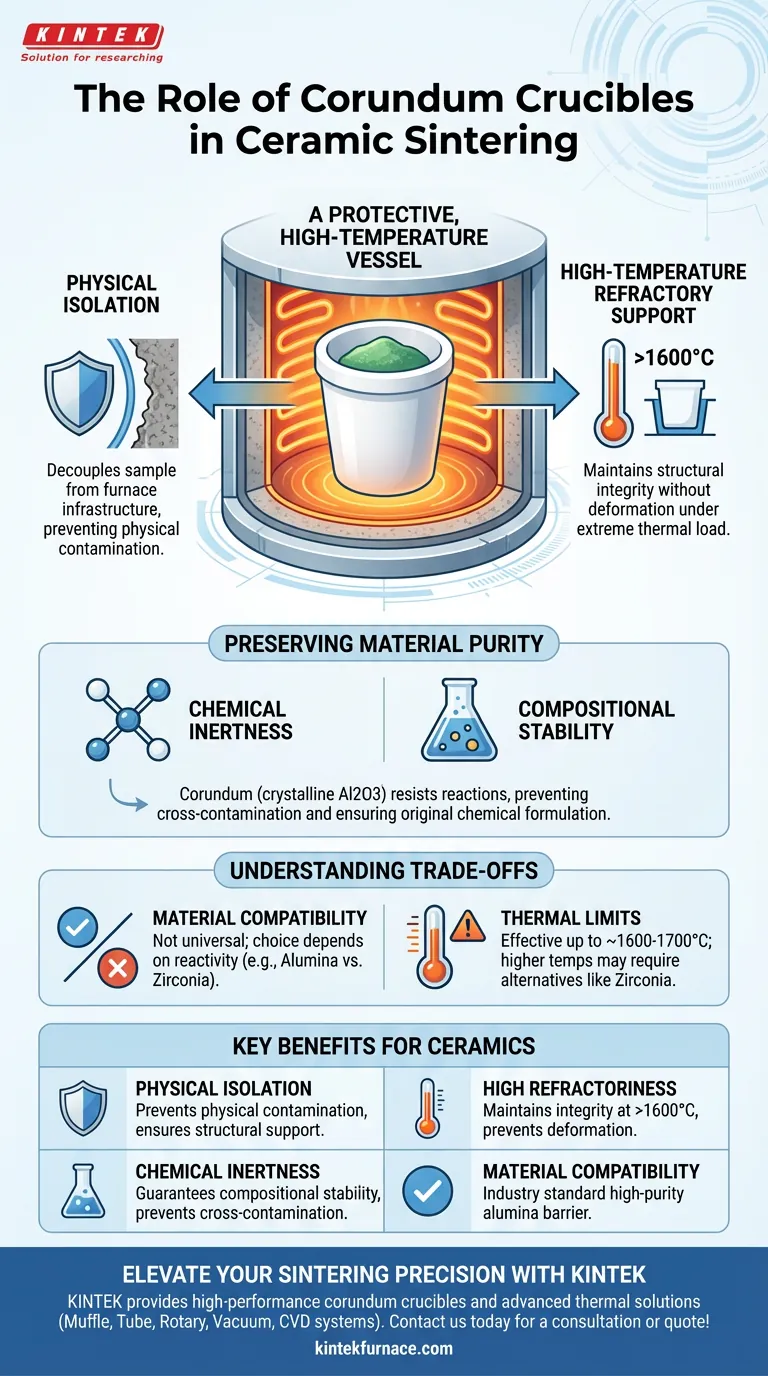

La Mecánica de la Protección

Aislamiento Físico

El papel fundamental del crisol es proporcionar un límite físico estable. Dentro de un horno, los elementos calefactores y los materiales de aislamiento pueden ser fuentes de contaminación física.

Al colocar las muestras dentro del crisol, se desacopla eficazmente la muestra de la infraestructura del horno. Esto asegura que el material permanezca estructuralmente soportado durante todo el ciclo de calentamiento.

Soporte Refractario a Alta Temperatura

La sinterización requiere calor intenso para inducir la difusión atómica. Un crisol de corindón se clasifica como un recipiente altamente refractario.

Está diseñado para mantener su integridad estructural a temperaturas superiores a los 1600 grados Celsius. Esto le permite sostener las muestras de forma segura sin ablandarse, deformarse o fallar bajo carga térmica.

Preservación de la Pureza del Material

Inercia Química

Más allá del soporte físico, el crisol desempeña un papel químico vital. El corindón (óxido de aluminio cristalino) es conocido por su excelente inercia química.

Durante el proceso de sinterización, los materiales se vuelven muy reactivos. El crisol de corindón resiste la reacción con la muestra, evitando la contaminación cruzada que alteraría las propiedades del material.

Estabilidad de la Composición

Para las cerámicas de alto rendimiento, la composición química precisa es fundamental. Cualquier interacción entre el recipiente y la muestra puede introducir impurezas.

Dado que el crisol de corindón no lixivia elementos ni reacciona con la carga cerámica, garantiza que la muestra mantenga su formulación química original durante todo el proceso de sinterización.

Comprender las Compensaciones

Compatibilidad de Materiales

Si bien el corindón es un excelente material refractario de uso general, no es una solución universal para todos los elementos.

Como se señala en contextos metalúrgicos más amplios, la elección del material del crisol, ya sea alúmina (corindón), zirconia o grafito, depende en gran medida de la reactividad específica del material que se está procesando.

Límites Térmicos

El corindón funciona excepcionalmente bien hasta aproximadamente 1600 °C – 1700 °C. Sin embargo, para procesos que requieren temperaturas aún más altas o que involucran metales que reaccionan específicamente con la alúmina, pueden ser necesarios materiales refractarios alternativos como la zirconia.

Tomar la Decisión Correcta para Su Proceso

Para garantizar el éxito de su proceso de sinterización, evalúe sus requisitos frente a las capacidades del crisol:

- Si su enfoque principal es la Pureza de la Composición: Confíe en los crisoles de corindón para prevenir reacciones químicas entre la muestra y el contenedor.

- Si su enfoque principal es la Estabilidad a Alta Temperatura: Utilice corindón para procesos que alcancen hasta 1600 °C, asegurando que el recipiente proporcione un soporte rígido sin deformación.

- Si su enfoque principal es el Procesamiento de Materiales Reactivos: Verifique que su material de muestra específico no tenga afinidad química por el óxido de aluminio antes de continuar.

El crisol de corindón es el estándar de la industria para estabilizar el entorno de sinterización, actuando como el guardián tanto de la forma como de la química de la muestra.

Tabla Resumen:

| Característica | Papel en el Proceso de Sinterización | Beneficio para Cerámicas |

|---|---|---|

| Aislamiento Físico | Desacopla las muestras de los revestimientos/elementos calefactores del horno | Previene la contaminación física y asegura el soporte estructural |

| Alta Refractariedad | Mantiene la integridad a temperaturas >1600 °C | Previene la deformación o falla del recipiente bajo carga térmica extrema |

| Inercia Química | Resiste las reacciones con cargas cerámicas reactivas | Garantiza la estabilidad de la composición y previene la contaminación cruzada |

| Compatibilidad de Materiales | Actúa como una barrera de alúmina (Al2O3) de alta pureza | Estándar de la industria para preservar las propiedades de materiales de alto rendimiento |

Eleve la Precisión de su Sinterización con KINTEK

No permita que la contaminación comprometa su investigación o producción. KINTEK proporciona crisoles de corindón de alto rendimiento y soluciones térmicas avanzadas diseñadas para los entornos de laboratorio más exigentes.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotativos, de vacío y CVD, junto con una gama completa de hornos de laboratorio de alta temperatura, todos personalizables para satisfacer sus necesidades únicas de sinterización. Ya sea que requiera una inercia química superior o una estabilidad térmica especializada, nuestro equipo técnico está listo para ayudarle.

¿Listo para optimizar su procesamiento de cerámica? ¡Contáctenos hoy mismo para una consulta o cotización!

Guía Visual

Referencias

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es esencial un crisol de grafito de alta pureza para la destilación al vacío de magnesio? Logre la máxima pureza y eficiencia

- ¿Por qué usar tubos de cuarzo sellados y vacío para la preparación de aleaciones de Mg-Zn/Mg-Cd? Garantizar la pureza composicional

- ¿Por qué es necesaria la integración de un termopar tipo K y un registrador de datos para el acero Vanadis 60? Desbloquee la precisión.

- ¿Cómo contribuye una etapa de calentamiento de alta precisión al secado y la cristalización de nanohojas de FAPbBr3?

- ¿Cómo se comparan los tubos cerámicos de alúmina con los tubos cerámicos de cuarzo en términos de propiedades térmicas? Elija el tubo adecuado para el éxito a alta temperatura

- ¿Por qué se utilizan tubos de cuarzo de alta pureza en hornos de combustión? Desbloquee diagnósticos ópticos precisos y pureza

- ¿Qué papel juega un crisol de cerámica en los experimentos de ganancia de peso por oxidación para aleaciones de Ti-V-Cr? Garantizar la precisión de los datos

- ¿Cuáles son las razones para usar material de alúmina de alta pureza para los tubos de reacción en un horno de tubo de caída? - Guía