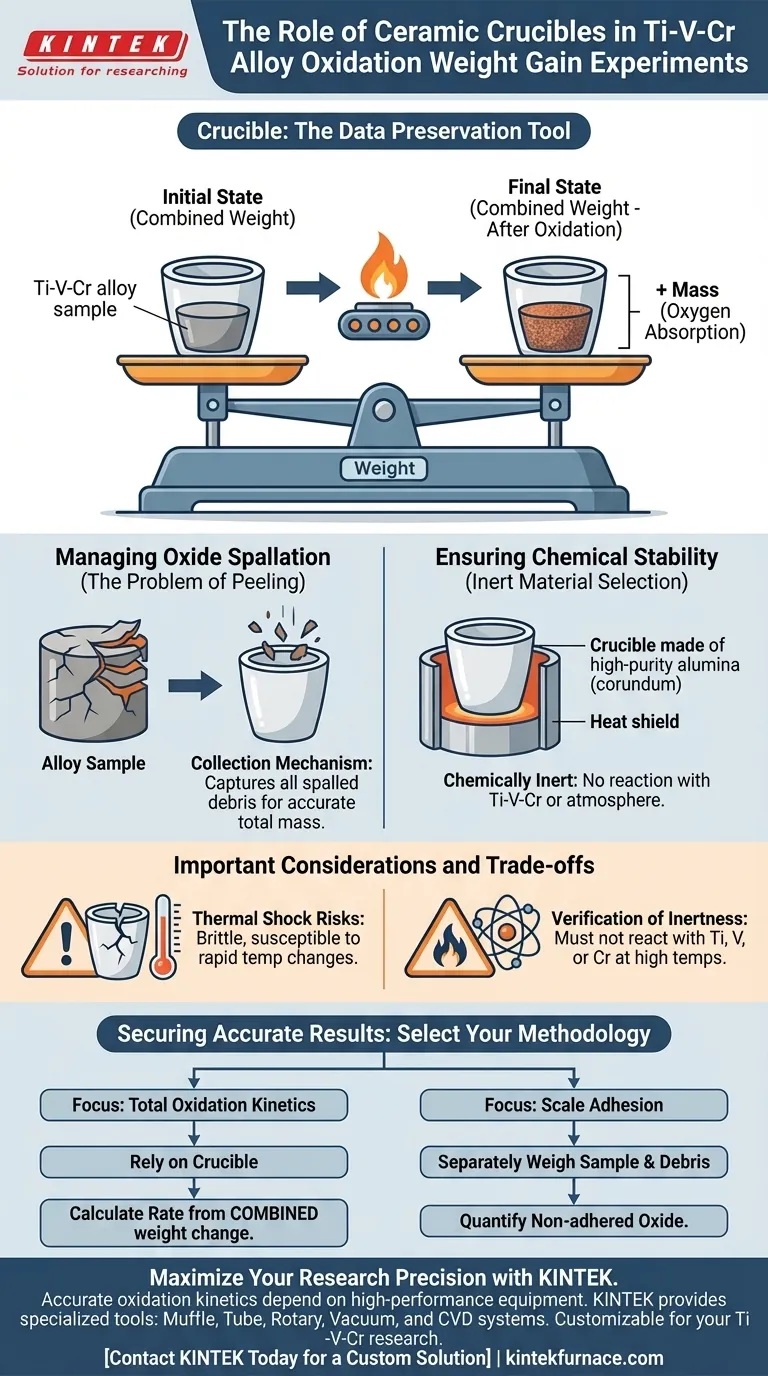

En los experimentos de ganancia de peso por oxidación para aleaciones de Ti-V-Cr, el crisol de cerámica actúa como un recipiente de contención químicamente inerte que preserva la integridad del balance de masa total. Permite a los investigadores determinar las tasas de oxidación midiendo el peso combinado del recipiente y la muestra, asegurando que no se pierda masa, incluso si la capa de óxido se desprende del metal.

El crisol no es simplemente un soporte; es una herramienta de preservación de datos. Su función principal es recolectar cualquier capa de óxido que se desprenda (se pele) de la aleación, asegurando que la medición final del peso refleje con precisión el oxígeno total absorbido por el sistema.

Principios de Medición de Ganancia de Masa

La Técnica del "Peso Combinado"

En estos experimentos, la precisión depende del seguimiento de la masa total del sistema. Los investigadores no pesan la muestra de Ti-V-Cr de forma aislada después del calentamiento.

En cambio, miden el peso combinado del crisol de cerámica y la muestra juntos. Esta línea base se establece antes de que comience el experimento y se compara con el peso total después del proceso de oxidación.

Captura de Cambios Mínimos

La oxidación implica la absorción de átomos de oxígeno en la red metálica o la formación de capas superficiales. Esto resulta en un aumento de masa.

El uso de un crisol permite a las balanzas analíticas capturar estos cambios de masa a menudo mínimos sin la interferencia de manipular la muestra directamente, lo que podría perturbar la frágil capa de óxido.

Gestión del Descascarillado de Óxido

El Problema del Desprendimiento

Las aleaciones de Ti-V-Cr, como muchos metales de alta temperatura, desarrollan una capa de óxido cuando se exponen al calor.

Bajo estrés térmico o debido a cinéticas de crecimiento específicas, esta capa de óxido puede agrietarse, pelarse o desprenderse de la superficie de la muestra.

El Mecanismo de Recolección

Si una muestra se suspendiera o se colocara en una bandeja plana sin contención, los escombros de óxido desprendidos caerían y se perderían.

El crisol de cerámica resuelve esto al recoger todos los escombros que caen. Debido a que los escombros quedan atrapados dentro del recipiente, su masa se incluye en el pesaje final, garantizando que la ganancia de peso calculada represente la verdadera extensión de la oxidación.

Garantía de Estabilidad Química

Selección de Material Inerte

El crisol debe estar fabricado con materiales que posean alta estabilidad química, como corindón de alta pureza (alúmina).

Prevención de Reacciones Cruzadas

El crisol debe permanecer inerte a altas temperaturas. No debe reaccionar con la aleación de Ti-V-Cr ni con la atmósfera oxidante.

Cualquier interacción química entre el crisol y la muestra alteraría artificialmente la masa, corrompiendo los datos experimentales.

Consideraciones Importantes y Compensaciones

Verificación de la Inercia

Si bien las cerámicas de alta pureza son generalmente estables, el titanio es muy reactivo a temperaturas elevadas.

Se debe verificar que la composición cerámica específica elegida no sufra reacciones en estado sólido con el contenido de titanio, vanadio o cromo a la temperatura experimental objetivo.

Riesgos de Choque Térmico

Los crisoles de cerámica son frágiles y susceptibles al choque térmico.

Los ciclos rápidos de calentamiento o enfriamiento pueden hacer que el crisol se agriete. Un crisol agrietado puede perder masa (caída de fragmentos) o permitir que escapen los escombros de óxido, invalidando los datos de ganancia de peso.

Asegurando Resultados Precisos

Para garantizar la validez de sus datos de oxidación de Ti-V-Cr, seleccione su metodología basándose en sus objetivos analíticos específicos:

- Si su enfoque principal son las Cinéticas de Oxidación Totales: Confíe en el crisol para capturar toda la masa desprendida; calcule las tasas basándose estrictamente en el cambio de peso *combinado* del crisol y la muestra.

- Si su enfoque principal es la Adhesión de la Capa: Pese por separado la muestra y los escombros recolectados en el crisol para cuantificar exactamente cuánto de la capa de óxido no se adhirió al sustrato.

Al tratar el crisol como una parte integral del sistema de medición, se asegura de que la degradación física de la muestra no conduzca a una pérdida de datos.

Tabla Resumen:

| Característica | Función en Experimentos de Oxidación | Impacto en la Precisión de los Datos |

|---|---|---|

| Contención | Captura escombros de óxido desprendidos/capas que se pelan | Evita la subestimación de la ganancia de oxígeno |

| Inercia | Resiste la reacción con Ti-V-Cr a altas temperaturas | Asegura que el cambio de peso sea puramente por oxidación |

| Masa Combinada | Medida junto con la muestra (Recipiente + Aleación) | Permite un seguimiento preciso de la masa total del sistema |

| Pureza del Material | Típicamente alúmina de alta pureza (corindón) | Minimiza la contaminación cruzada durante el calentamiento |

Maximice la Precisión de su Investigación con KINTEK

Las cinéticas de oxidación precisas dependen de equipos de laboratorio de alto rendimiento. KINTEK proporciona las herramientas especializadas necesarias para la ciencia de materiales exigente, desde crisoles de cerámica de alta pureza hasta sistemas de calentamiento avanzados.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de investigación o industriales de aleaciones de Ti-V-Cr. Asegúrese de que sus experimentos estén respaldados por lo mejor en tecnología de alta temperatura.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Yuanzhi Sun, Liangju He. Prediction of oxidation resistance of Ti-V-Cr burn resistant titanium alloy based on machine learning. DOI: 10.1038/s41529-025-00553-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un molde de grafito de alta pureza durante el proceso de sinterización SPS de Al2O3-TiC? Desbloquee la eficiencia del proceso

- ¿Cuál es el propósito técnico del doble sellado de materias primas en tubos de cuarzo al vacío? Guía de Síntesis Experta

- ¿Cuál es el papel de un autoclave revestido de teflón en la síntesis de CeO2? Lograr nanomateriales puros y monodispersos

- ¿Por qué es esencial un sistema de mezcla de gases para el recocido con gas de síntesis en la producción de polvo de cobre? Asegura un fraguado preciso

- ¿Cómo afectan los moldes de lingotes de hierro fundido alimentados por gravedad a la calidad de la fundición? Optimizar la microestructura de la aleación de aluminio

- ¿Por qué se requiere equipo de calentamiento con control de temperatura para el perrhenato de calcio? Garantizar la estabilidad del Renio a 140 °C

- ¿Cómo afecta el diseño geométrico de una canasta de muestra a la precisión de la medición en el análisis termogravimétrico?

- ¿Cuál es la capacidad máxima de vacío de una bomba de vacío de circulación de agua? Descubra sus aplicaciones de laboratorio ideales