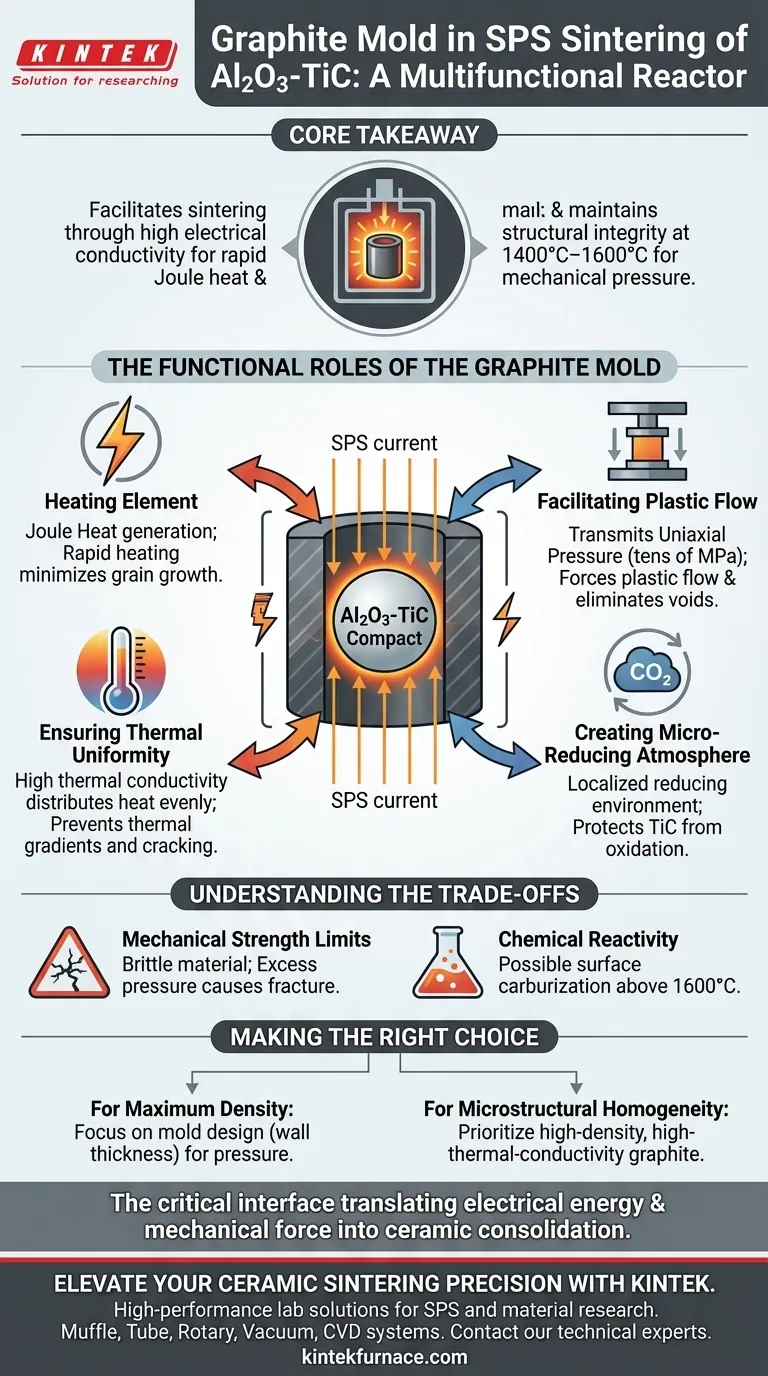

En la sinterización por plasma de chispa (SPS) de compuestos de Al2O3-TiC, el molde de grafito de alta pureza actúa como un reactor multifuncional en lugar de un contenedor pasivo. Actúa simultáneamente como la matriz mecánica para dar forma al polvo, el émbolo físico para transmitir la presión axial y el elemento calefactor resistivo activo que genera la energía térmica requerida para la densificación.

Conclusión Clave El molde de grafito facilita la sinterización de Al2O3-TiC al aprovechar su alta conductividad eléctrica para generar calor Joule rápido mientras mantiene simultáneamente suficiente integridad estructural a temperaturas extremas (1400 °C - 1600 °C) para transmitir la presión mecánica necesaria para el flujo plástico y la difusión de partículas.

Los Roles Funcionales del Molde de Grafito

1. El Molde como Elemento Calefactor

En la sinterización convencional, el calor se aplica externamente. En SPS, el molde de grafito es parte del circuito eléctrico.

Debido a que el molde posee alta conductividad eléctrica, la alta corriente utilizada en SPS fluye directamente a través de las paredes del molde.

Esta resistencia genera calor Joule rápida y directamente alrededor del polvo de Al2O3-TiC. Esto permite altas tasas de calentamiento que minimizan el crecimiento de grano, un factor crítico para mantener las propiedades mecánicas del compuesto cerámico final.

2. Facilitación del Flujo Plástico a través de la Presión

Los compuestos de Al2O3-TiC requieren una fuerza mecánica significativa para lograr la densidad completa. El molde de grafito sirve como el recipiente que aplica esta fuerza.

Transmite presión uniaxial —a menudo alcanzando decenas de megapascals— directamente al compactado de polvo.

La resistencia mecánica del molde a altas temperaturas asegura que no se deforme bajo esta carga, forzando a las partículas cerámicas a experimentar flujo plástico. Esta reorganización física ayuda a eliminar vacíos y promueve la difusión entre partículas.

3. Asegurando la Uniformidad Térmica

Lograr una microestructura homogénea en cerámicas requiere una distribución uniforme de la temperatura.

El grafito de alta resistencia posee una excelente conductividad térmica. A medida que el molde genera calor, también lo distribuye uniformemente por toda la superficie de la muestra.

Esto previene gradientes térmicos que podrían causar grietas o densificación desigual en el blanco de herramienta de Al2O3-TiC final.

4. Creación de una Micro-Atmósfera Reductora

El grafito reacciona naturalmente con el oxígeno residual a altas temperaturas para crear un ambiente reductor localizado (CO/CO2).

Para la sinterización de Al2O3-TiC, esto es beneficioso. Ayuda a proteger los componentes cerámicos —específicamente el Carburo de Titanio (TiC)— de la oxidación durante las fases de alta temperatura del proceso.

Comprendiendo los Compromisos

Si bien el grafito de alta pureza es el estándar para SPS, introduce limitaciones específicas que deben gestionarse para garantizar el éxito.

Límites de Resistencia Mecánica

A pesar de su resistencia a altas temperaturas, el grafito es frágil. Si la presión axial excede el límite de resistencia a la compresión del material, el molde se fracturará catastróficamente.

Esto establece un límite máximo estricto para la presión que se puede aplicar a la muestra de Al2O3-TiC, lo que efectivamente limita la densidad teórica máxima alcanzable solo por presión.

Reactividad Química

Aunque la atmósfera reductora es generalmente útil, el grafito puede reaccionar con ciertos materiales a temperaturas extremas.

Aunque el Al2O3-TiC es relativamente estable en grafito, el contacto directo a temperaturas superiores a 1600 °C puede ocasionalmente provocar carburación superficial o reacciones de interfaz no deseadas, lo que requiere mecanizado o rectificado posterior al proceso.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del molde de grafito durante el proceso de sinterización de Al2O3-TiC, alinee sus parámetros operativos con las capacidades del molde.

- Si su enfoque principal es la Densidad Máxima: Asegúrese de que el diseño de su molde (espesor de pared) sea suficiente para soportar la presión axial máxima requerida para inducir el flujo plástico sin fracturarse.

- Si su enfoque principal es la Homogeneidad Microestructural: Priorice grados de grafito de alta densidad con conductividad térmica superior para garantizar que el calentamiento rápido no cree choque térmico o crecimiento de grano desigual.

En última instancia, el molde de grafito es la interfaz crítica que traduce la energía eléctrica y la fuerza mecánica en la consolidación física de su compuesto cerámico.

Tabla Resumen:

| Rol | Mecanismo Funcional | Beneficio para Al2O3-TiC |

|---|---|---|

| Elemento Calefactor | Calentamiento Joule por conductividad eléctrica | Altas tasas de calentamiento y crecimiento de grano minimizado |

| Recipiente de Presión | Transmisión de presión uniaxial | Facilita el flujo plástico y elimina vacíos |

| Conductor Térmico | Alta conductividad térmica | Asegura temperatura uniforme y previene grietas |

| Agente de Atmósfera | Formación de ambiente reductor CO/CO2 | Protege las partículas de TiC de la oxidación |

Mejore la Precisión de su Sinterización de Cerámica con KINTEK

Lograr la densidad y microestructura perfectas en compuestos de Al2O3-TiC requiere más que solo altas temperaturas; exige el entorno térmico y mecánico adecuado. KINTEK ofrece soluciones de laboratorio de alto rendimiento respaldadas por I+D experta y fabricación de precisión.

Ya sea que necesite sistemas de Mufla, Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus requisitos únicos de SPS e investigación de materiales.

¿Listo para optimizar sus resultados de sinterización? Contacte a nuestros expertos técnicos hoy mismo para descubrir cómo nuestro equipo a medida puede aportar durabilidad y eficiencia superiores a su laboratorio.

Guía Visual

Referencias

- Zara Cherkezova‐Zheleva, Radu Robert Piticescu. Green and Sustainable Rare Earth Element Recycling and Reuse from End-of-Life Permanent Magnets. DOI: 10.3390/met14060658

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización por plasma SPS

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo afecta el aislamiento al diseño de los hornos de laboratorio? Optimice el rendimiento térmico y la seguridad

- ¿Cuál es el valor técnico de usar un pirómetro infrarrojo de banda estrecha? Precisión experta para mediciones de alta temperatura

- ¿Cuál es la función de los anillos de sellado de PTFE en la pirólisis de plásticos? Garantizar una descomposición segura y anaeróbica de los materiales

- ¿Por qué utilizar crisoles de MgO de alta pureza a 1400 °C? Aislamiento Químico Seguro e Integridad de Datos en la Desulfuración

- ¿Cuál es el propósito de una camisa de enfriamiento por agua en un reactor de craqueo de metano? Prevenir obstrucciones y daños térmicos

- ¿Cuál es la función de los troqueles refractarios de alta pureza en el moldeo por colada? Beneficios clave para el moldeo de cerámica de precisión

- ¿Qué papel juega una cámara de reacción de tubo de cuarzo durante el proceso de choque térmico de carbono (CTS)? Rendimiento Esencial

- ¿Por qué es importante la baja expansión térmica del cuarzo para las aplicaciones de laboratorio? Garantice la seguridad y la precisión en experimentos a altas temperaturas