En el exigente entorno de un laboratorio, la excepcionalmente baja expansión térmica del cuarzo es fundamental porque evita que el material se haga añicos o se deforme cuando se somete a cambios de temperatura rápidos y extremos. Esta propiedad, conocida como alta resistencia al choque térmico, es la razón principal por la que se confía en el cuarzo para la integridad y seguridad de los experimentos que involucran aplicaciones de alta temperatura, como en hornos de tubo o sobre una llama directa.

La importancia de la baja expansión térmica del cuarzo va más allá de la simple durabilidad. Es la propiedad fundamental que garantiza la estabilidad dimensional y la integridad estructural durante el calentamiento y enfriamiento intensos, lo que se traduce directamente en resultados experimentales más fiables, condiciones de laboratorio más seguras y una vida útil más larga para equipos costosos.

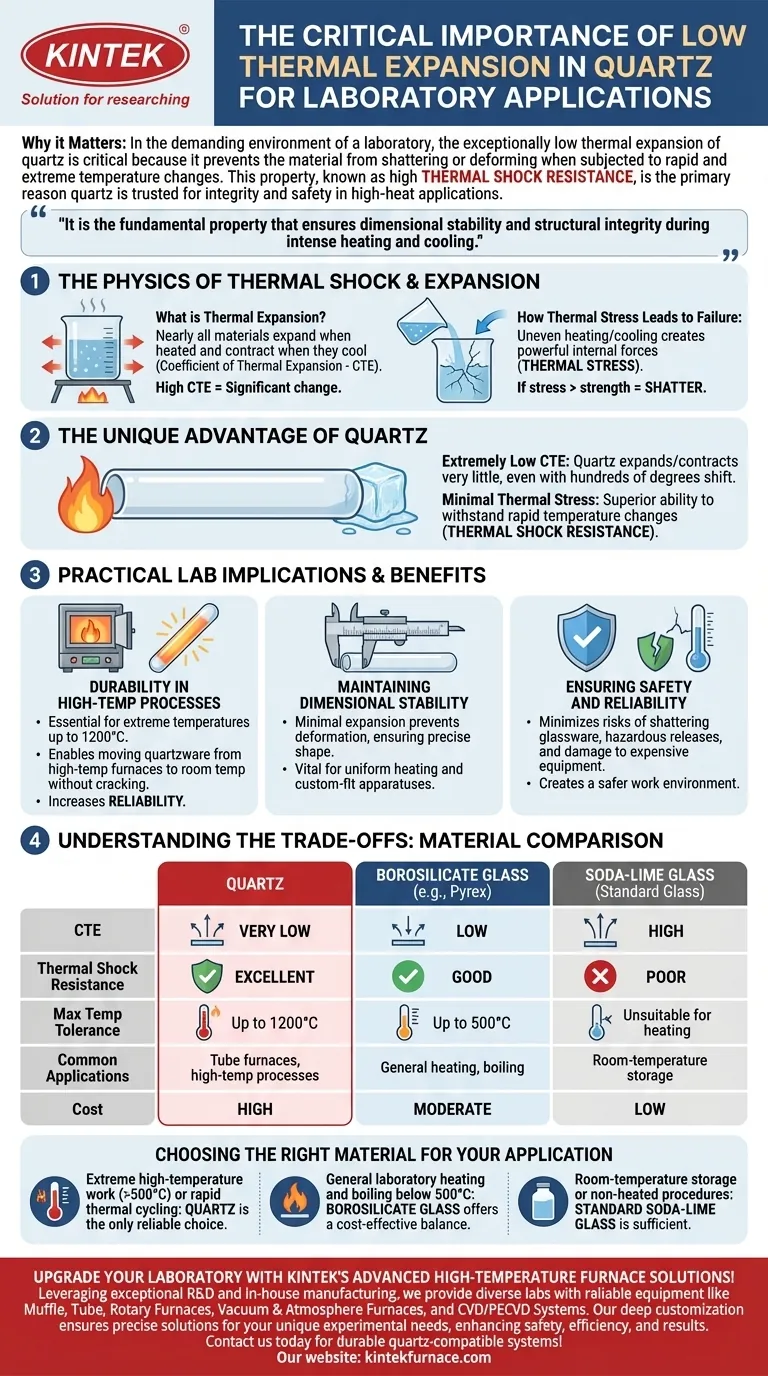

La física del choque térmico

Para comprender por qué el cuarzo es tan valioso, primero debemos entender la fuerza destructiva a la que resiste: el choque térmico.

¿Qué es la expansión térmica?

Casi todos los materiales se expanden cuando se calientan y se contraen cuando se enfrían. La velocidad a la que un material cambia su tamaño con la temperatura es su coeficiente de expansión térmica (CTE).

Un material con un CTE alto se expandirá y contraerá significativamente, incluso con cambios moderados de temperatura.

Cómo el estrés térmico conduce a la falla

Cuando una pieza de cristalería se calienta o se enfría de manera desigual, por ejemplo, al verter un líquido frío en un vaso de precipitados caliente, diferentes partes del material intentan expandirse o contraerse a diferentes velocidades.

Este conflicto crea fuerzas internas poderosas conocidas como estrés térmico. Si este estrés excede la fuerza inherente del material, se agrietará o se romperá.

La ventaja única del cuarzo

El cuarzo fundido tiene un coeficiente de expansión térmica extremadamente bajo. Se expande y contrae muy poco, incluso cuando se enfrenta a rápidos cambios de temperatura de cientos de grados.

Debido a que apenas cambia de tamaño, se acumula un estrés térmico mínimo dentro del material. Esta capacidad superior para soportar cambios rápidos de temperatura sin agrietarse es su característica resistencia al choque térmico.

Implicaciones prácticas en el laboratorio

Esta propiedad física tiene beneficios directos y tangibles en un entorno de laboratorio en funcionamiento.

Durabilidad en procesos de alta temperatura

La cristalería de cuarzo es esencial para aplicaciones que involucran temperaturas extremas, a menudo de hasta 1200 °C. Puede mover un tubo de cuarzo de un horno de alta temperatura a temperatura ambiente sin que se agriete.

Esta durabilidad aumenta la fiabilidad de los experimentos y reduce el fallo del equipo, lo cual es especialmente crítico en procesos automatizados o de larga duración.

Mantenimiento de la estabilidad dimensional

Debido a que el cuarzo no se expande ni se deforma significativamente cuando se calienta, mantiene su forma precisa.

Esto es vital en sistemas como los hornos de tubo, donde se requiere un calentamiento uniforme y constante en toda una muestra. También asegura que los aparatos ajustados a medida continúen encajando perfectamente a la temperatura de funcionamiento.

Garantizar la seguridad y la fiabilidad

La rotura de una pieza de cristalería puede arruinar un experimento crítico, liberar materiales peligrosos y dañar equipos costosos como el interior de un horno.

La fiabilidad del cuarzo minimiza estos riesgos, creando un entorno de trabajo más seguro y previniendo la pérdida de tiempo y recursos valiosos debido a fallos del material.

Comprender las compensaciones: Cuarzo frente a otra cristalería

El cuarzo es un material superior, pero sus propiedades deben sopesarse frente al costo y las demandas específicas de una aplicación.

Vidrio de borosilicato (p. ej., Pyrex)

Este es el tipo de cristalería de laboratorio más común. El borosilicato tiene un CTE mucho más bajo que el vidrio estándar, pero aún significativamente más alto que el cuarzo.

Es una opción excelente y rentable para el calentamiento y ebullición generales, pero no puede soportar el choque térmico extremo que puede soportar el cuarzo. Podría agrietarse bajo el rápido ciclo de temperatura común en el trabajo de hornos.

Vidrio de sosa y cal (vidrio estándar)

Este es el vidrio utilizado para ventanas y cristalería para beber. Tiene un CTE muy alto y es extremadamente susceptible al choque térmico.

Es completamente inadecuado para el calentamiento serio de laboratorio y debe limitarse a aplicaciones a temperatura ambiente, como botellas de almacenamiento o matraces de titulación.

El factor costo

La principal compensación es el costo. El cuarzo fundido es considerablemente más caro de fabricar que el vidrio de borosilicato. Por lo tanto, su uso se justifica cuando su rendimiento térmico superior es un requisito no negociable para el éxito y la seguridad del experimento.

Elegir el material adecuado para su aplicación

Su elección de cristalería afecta directamente la seguridad, el costo y el éxito de su trabajo. Utilice las demandas específicas de su tarea para guiar su decisión.

- Si su enfoque principal es el trabajo a temperaturas extremadamente altas (>500°C) o el ciclo térmico rápido: El cuarzo es la única opción fiable debido a su inigualable resistencia al choque térmico.

- Si su enfoque principal es el calentamiento y la ebullición general de laboratorio por debajo de 500°C: El vidrio de borosilicato ofrece un equilibrio rentable de resistencia térmica y durabilidad para la mayoría de las aplicaciones estándar.

- Si su enfoque principal es el almacenamiento a temperatura ambiente o los procedimientos sin calefacción: El vidrio de sosa y cal estándar es suficiente y representa la opción más económica.

Comprender las propiedades térmicas de sus materiales es fundamental para diseñar experimentos seguros, fiables y repetibles.

Tabla de resumen:

| Propiedad | Cuarzo | Vidrio de borosilicato | Vidrio de sosa y cal |

|---|---|---|---|

| Coeficiente de expansión térmica (CTE) | Muy bajo | Bajo | Alto |

| Resistencia al choque térmico | Excelente | Bueno | Pobre |

| Tolerancia de temperatura máxima | Hasta 1200°C | Hasta 500°C | Inadecuado para calentar |

| Aplicaciones comunes | Hornos de tubo, procesos de alta temperatura | Calentamiento general, ebullición | Almacenamiento a temperatura ambiente |

| Costo | Alto | Moderado | Bajo |

¡Mejore su laboratorio con las soluciones avanzadas de horno de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la seguridad, la eficiencia y los resultados. Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones de alta temperatura con sistemas duraderos compatibles con cuarzo.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad