Los troqueles refractarios de alta pureza sirven como sustrato activo para el moldeo de la pasta cerámica. Utilizan su estructura porosa inherente para extraer la humedad mediante acción capilar, espesando la capa cristalina del material para crear un "cuerpo verde" sólido. Además, sus propiedades térmicas específicas facilitan la separación del núcleo cerámico después del sinterizado, preparándolo para la posterior infiltración de vidrio.

Conclusión clave: Estos troqueles no son solo moldes; son herramientas activas que utilizan la porosidad para solidificar la pasta líquida y características específicas de expansión térmica para garantizar una separación limpia, conectando la fase de moldeo con el proceso de infiltración de vidrio.

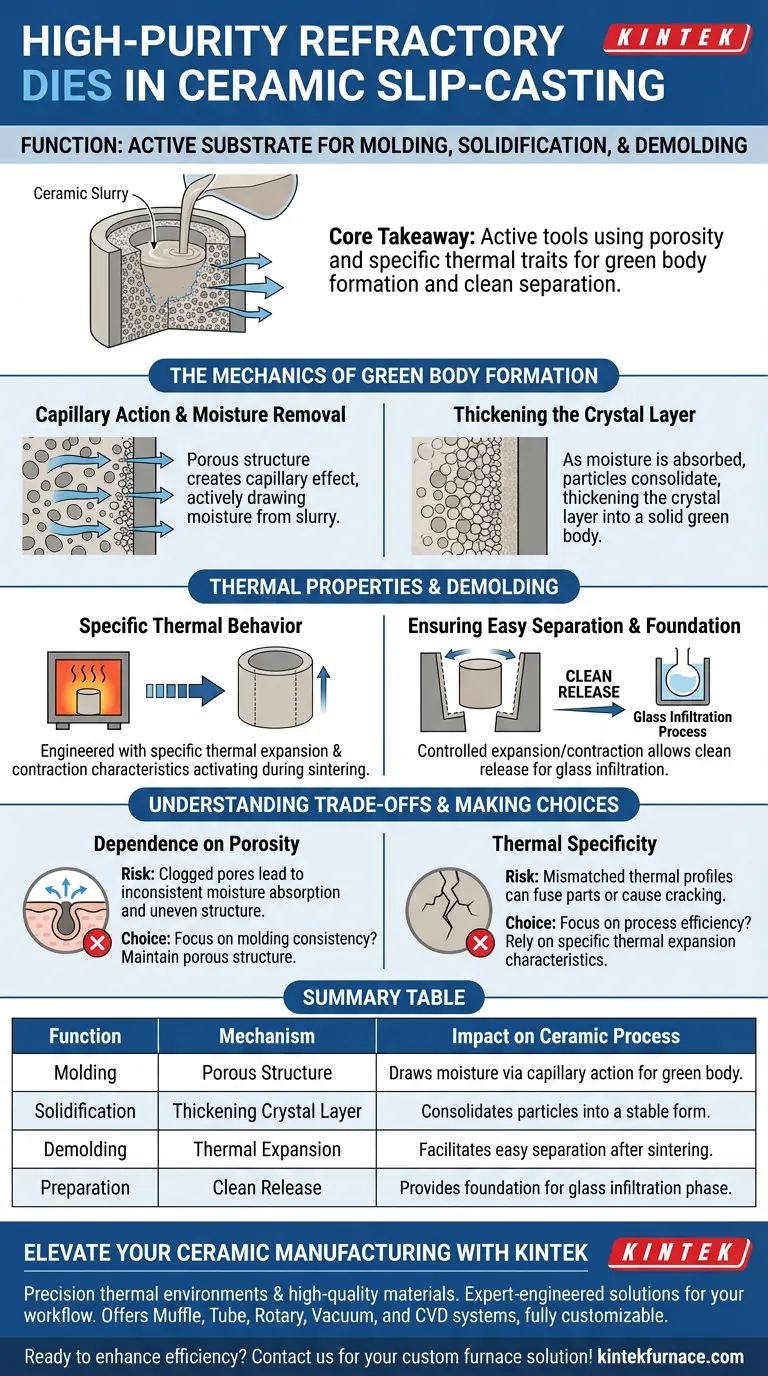

La mecánica de la formación del cuerpo verde

Acción capilar y eliminación de humedad

El troquel refractario funciona a través de su estructura porosa. Esta porosidad crea un efecto capilar que extrae activamente la humedad de la pasta cerámica vertida en el molde.

Espesamiento de la capa cristalina

A medida que el troquel absorbe la humedad, las partículas sólidas dentro de la pasta comienzan a consolidarse. Este proceso hace que la capa cristalina se espese contra las paredes del troquel, transformando gradualmente la pasta líquida en una forma sólida y moldeada conocida como cuerpo verde.

Propiedades térmicas y desmoldeo

Comportamiento térmico específico

La utilidad de estos troqueles se extiende a la fase de calentamiento. Están diseñados con características específicas de expansión y contracción térmica que se activan durante el sinterizado.

Garantizar una fácil separación

Debido a que el troquel se expande y contrae a una velocidad específica, permite una liberación limpia. El núcleo cerámico poroso sinterizado se puede separar fácilmente del molde sin dañar la delicada estructura del objeto recién formado.

Base para los siguientes pasos

Esta separación es fundamental para el flujo de trabajo de fabricación. Una liberación limpia proporciona la base necesaria para el proceso de infiltración de vidrio, que fortalece y finaliza el componente cerámico.

Comprensión de las compensaciones

Dependencia de la porosidad

La eficiencia del proceso depende completamente de la acción capilar del troquel. Si los poros del troquel se obstruyen o dañan, la absorción de humedad se vuelve inconsistente, lo que lleva a un espesor de pared desigual o debilidades estructurales en el cuerpo verde.

Especificidad térmica

La ventaja de la fácil separación depende de una coincidencia térmica precisa. Si las temperaturas de sinterizado no se alinean con los perfiles de expansión y contracción específicos del troquel, corre el riesgo de fusionar la pieza al molde o de agrietar el núcleo cerámico durante la fase de enfriamiento.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de los troqueles refractarios de alta pureza en su proceso, considere lo siguiente:

- Si su enfoque principal es la consistencia del moldeo: Asegúrese de que la estructura porosa del troquel se mantenga para soportar la acción capilar uniforme requerida para espesar la capa cristalina.

- Si su enfoque principal es la eficiencia del proceso: Confíe en las características específicas de expansión térmica del troquel para optimizar la fase de separación y reducir las tasas de rotura.

Al aprovechar tanto las propiedades de absorción como las térmicas del troquel, se asegura una transición estable de la pasta líquida a un núcleo terminado listo para la infiltración.

Tabla resumen:

| Función | Mecanismo | Impacto en el proceso cerámico |

|---|---|---|

| Moldeo | Estructura porosa | Extrae humedad por acción capilar para crear el cuerpo verde. |

| Solidificación | Espesamiento de la capa cristalina | Consolida las partículas de pasta en una forma sólida y estable. |

| Desmoldeo | Expansión térmica | Facilita la fácil separación del núcleo después del sinterizado. |

| Preparación | Liberación limpia | Proporciona una base perfecta para la fase de infiltración de vidrio. |

Mejore su fabricación de cerámica con KINTEK

La precisión en el proceso de moldeo por colada comienza con el entorno térmico adecuado y materiales de alta calidad. KINTEK ofrece soluciones diseñadas por expertos para optimizar su flujo de trabajo de producción.

Con el respaldo de I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de sinterizado e infiltración.

¿Listo para mejorar la eficiencia de su laboratorio y lograr una consistencia superior de los materiales?

¡Contáctenos hoy para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Nestor Washington Solís Pinargote, Pavel Peretyagin. Materials and Methods for All-Ceramic Dental Restorations Using Computer-Aided Design (CAD) and Computer-Aided Manufacturing (CAM) Technologies—A Brief Review. DOI: 10.3390/dj12030047

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Por qué se selecciona el renio como material para las cápsulas de muestra? Beneficios clave para el éxito de experimentos a alta temperatura

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante la consolidación de SnSe? Esencial para la densificación de alto rendimiento

- ¿Cuáles son las ventajas de utilizar crisoles de alúmina (Al2O3) para la pirólisis a alta temperatura de la baquelita?

- ¿Por qué es necesario un sistema de bombeo de vacío de alto rendimiento para las aleaciones industriales? Garantice la pureza y el máximo rendimiento

- ¿Cómo prepara un molino de bolas planetario los precursores para los hornos? Desbloquee la precisión a nanoescala para el éxito a altas temperaturas

- ¿Qué mantenimiento es necesario después de utilizar el tubo de alúmina para horno? Pasos esenciales para la longevidad

- ¿Cuál es el propósito de usar un crisol de cerámica de alta pureza con tapa sellada durante el tratamiento térmico del biocarbón?

- ¿Cuál es la importancia de la tecnología de sellado al vacío de cuarzo en la producción de Dy4T1-xGa12? Garantizar la síntesis de alta pureza