Los crisoles de alúmina (Al2O3) son la opción superior para la pirólisis a alta temperatura de la baquelita debido a su combinación única de estabilidad térmica y neutralidad química. Permiten realizar pruebas hasta 1000 °C sin reaccionar con la muestra, asegurando que el proceso de descomposición no se vea influenciado por el recipiente. Además, su excelente conductividad térmica garantiza un calentamiento uniforme, lo cual es fundamental para obtener resultados experimentales precisos.

La principal ventaja de usar alúmina es la preservación de la integridad de los datos. Al permanecer efectivamente "invisible" para el proceso químico, los crisoles de alúmina garantizan que los datos termogravimétricos que recopile reflejen las propiedades reales de la baquelita, libres de interferencias catalíticas o gradientes térmicos.

Garantizar la Integridad Experimental

Para comprender por qué la alúmina es el estándar para esta aplicación, es necesario examinar cómo sus propiedades físicas respaldan directamente las rigurosas demandas del análisis térmico.

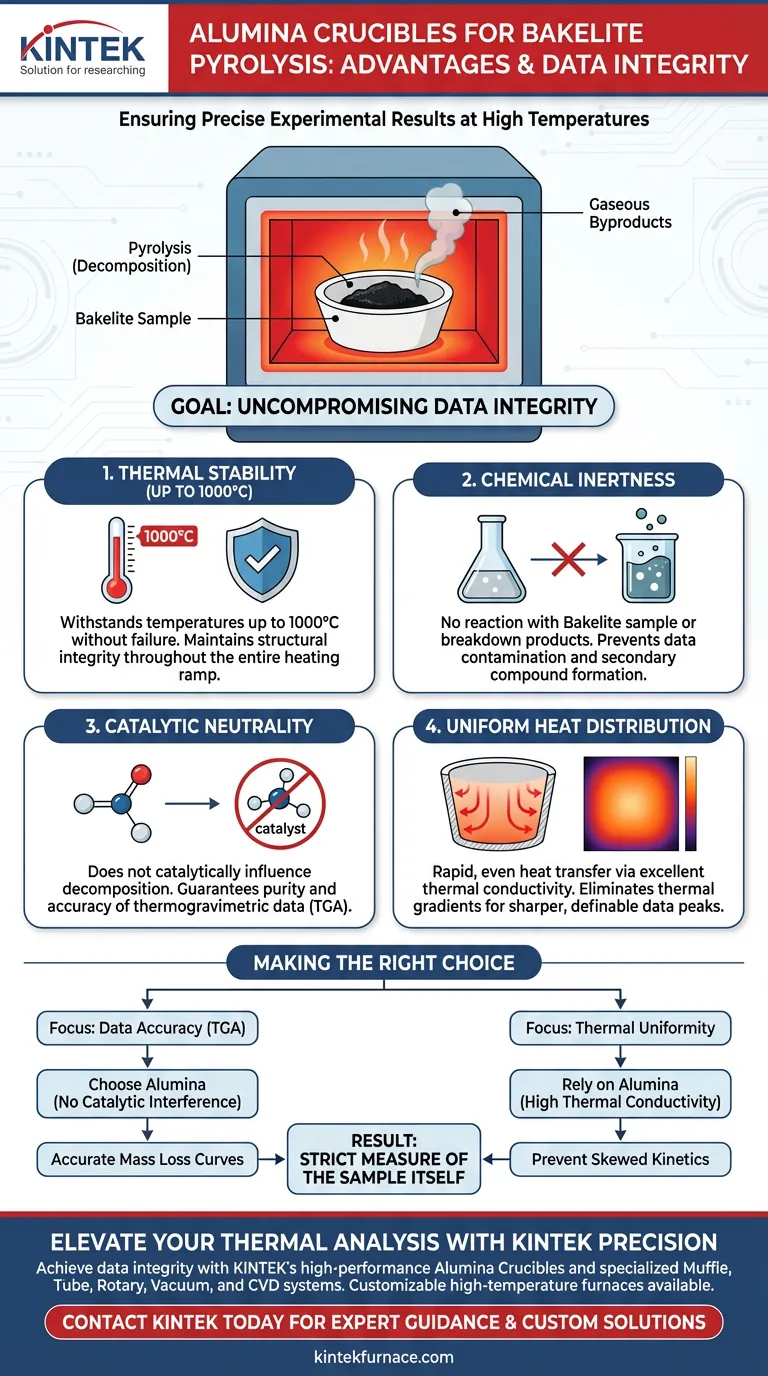

Estabilidad a Alta Temperatura

La pirólisis requiere someter las muestras a calor extremo para inducir la descomposición. Los crisoles de alúmina ofrecen una estabilidad térmica excepcional, lo que les permite soportar temperaturas de prueba hasta 1000 °C.

Este alto umbral asegura que el crisol mantenga su integridad estructural durante toda la rampa de calentamiento. Puede alcanzar con confianza el punto de descomposición de la baquelita sin arriesgarse a fallos del crisol.

Inercia Química

En un análisis térmico preciso, el recipiente nunca debe formar parte de la reacción. La alúmina es químicamente inerte, lo que significa que no reaccionará con la muestra de baquelita, incluso cuando la muestra se descomponga en subproductos reactivos.

Este aislamiento es vital. Evita la formación de compuestos secundarios que podrían alterar el perfil de pérdida de masa o los datos de flujo de calor.

Eliminación de la Interferencia Catalítica

Algunos materiales de crisol pueden actuar inadvertidamente como catalizadores, acelerando o alterando la vía de descomposición de un polímero.

La alúmina no influye catalíticamente en la descomposición de la baquelita. Esta neutralidad asegura la pureza y precisión de sus datos termogravimétricos, brindándole una imagen clara del comportamiento independiente del material.

Distribución Uniforme del Calor

Los datos precisos de pirólisis dependen de que toda la muestra experimente la misma temperatura al mismo tiempo. La alúmina posee una excelente conductividad térmica, que facilita una transferencia de calor rápida y uniforme.

Esto evita gradientes térmicos —"puntos calientes" o "puntos fríos"— dentro de la muestra. El calentamiento uniforme asegura que la descomposición ocurra simultáneamente en todo el material, lo que lleva a picos de datos más nítidos y definibles.

Comprender las Restricciones

Si bien la alúmina es muy eficaz, es esencial reconocer los límites operativos definidos por sus propiedades físicas.

El Límite de Temperatura

Aunque robusta, la ventaja específica citada se aplica a temperaturas hasta 1000 °C.

Si su protocolo experimental requiere temperaturas significativamente superiores a este umbral, o si está empujando los límites superiores de su horno, debe verificar que el grado específico de alúmina utilizado pueda mantener su inercia y estabilidad sin ablandarse o reaccionar.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el crisol correcto se trata de hacer coincidir las propiedades del material con sus requisitos de datos específicos.

- Si su enfoque principal es la Precisión de los Datos (TGA): Elija alúmina para eliminar la interferencia catalítica y asegurar que las curvas de pérdida de masa representen solo la descomposición de la baquelita.

- Si su enfoque principal es la Uniformidad Térmica: Confíe en la alta conductividad térmica de la alúmina para prevenir gradientes térmicos que podrían sesgar la cinética de la reacción.

Al utilizar crisoles de alúmina, elimina efectivamente la variable del recipiente, dejándole con resultados que son estrictamente una medida de la muestra en sí.

Tabla Resumen:

| Característica | Ventaja para la Pirólisis de Baquelita | Beneficio para el Investigador |

|---|---|---|

| Estabilidad Térmica | Resiste temperaturas hasta 1000 °C | Garantiza la integridad estructural durante la descomposición |

| Inercia Química | Sin reacción con la muestra o subproductos | Previene la contaminación de datos y reacciones secundarias |

| Neutralidad Catalítica | No altera las vías de descomposición | Garantiza la pureza y precisión de los datos termogravimétricos |

| Conductividad Térmica | Transferencia de calor rápida y uniforme | Elimina gradientes térmicos para picos de datos más nítidos |

Mejore su Análisis Térmico con la Precisión KINTEK

Logre una integridad de datos inquebrantable en sus experimentos de pirólisis. Respaldado por I+D y fabricación de expertos, KINTEK ofrece crisoles de alúmina de alto rendimiento junto con nuestros sistemas especializados Muffle, Tube, Rotary, Vacuum y CVD. Ya sea que necesite equipo de laboratorio estándar o un horno de alta temperatura personalizable adaptado a sus necesidades de investigación únicas, nuestro equipo está listo para apoyar el éxito de su laboratorio.

¿Listo para optimizar sus procesos de alta temperatura? ¡Contacte a KINTEK hoy mismo para obtener asesoramiento experto y soluciones personalizadas!

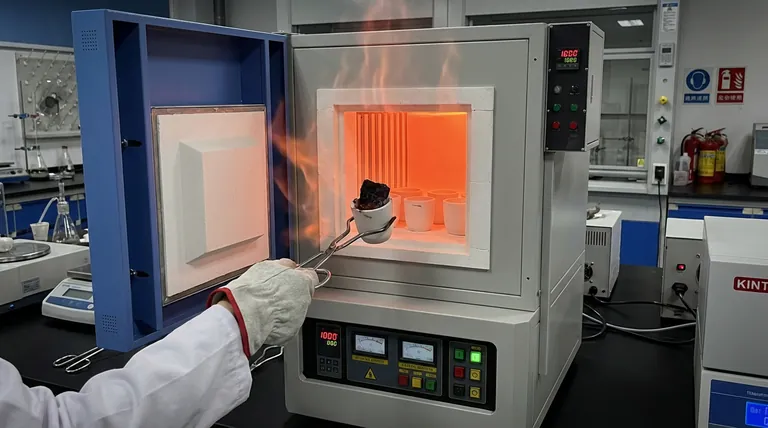

Guía Visual

Referencias

- Exploring the Thermal Degradation of Bakelite: Non-Isothermal Kinetic Modeling, Thermodynamic Insights, and Evolved Gas Analysis via Integrated In Situ TGA/MS and TGA/FT-IR Techniques. DOI: 10.3390/polym17162197

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel de un crisol de BN en la síntesis de Ca0.5Sr0.5AlSiN3:Eu2+? Lograr fósforos de nitruro de alta pureza

- ¿Por qué se utiliza un sensor de oxígeno de Zirconia (ZrO2) para la investigación de escorias de CaO-Al2O3-VOx? Lograr un control redox preciso

- ¿Cuáles son las aplicaciones principales de los tubos cerámicos de alúmina? Ideales para necesidades de alta temperatura, corrosión y aislamiento.

- ¿Cuál es la función de los tubos de encapsulación de cuarzo de alta pureza? Roles clave en la síntesis de vidrio calcogenuro

- ¿Cuáles son las ventajas de usar un crisol de platino? Esencial para la síntesis de vidrio de aluminoborosilicato de alta pureza

- ¿Cómo afectan los moldes de grafito en SPS al acero maraging? Gestión de la difusión de carbono para obtener resultados de sinterización precisos

- ¿Qué papel juega un evaporador rotatorio en los nanomateriales a base de microalgas? Protege la actividad bioreductiva para la síntesis

- ¿Qué papel juega un horno de laboratorio en la evaluación de las propiedades físicas del carbón activado de teca? Consejos de precisión