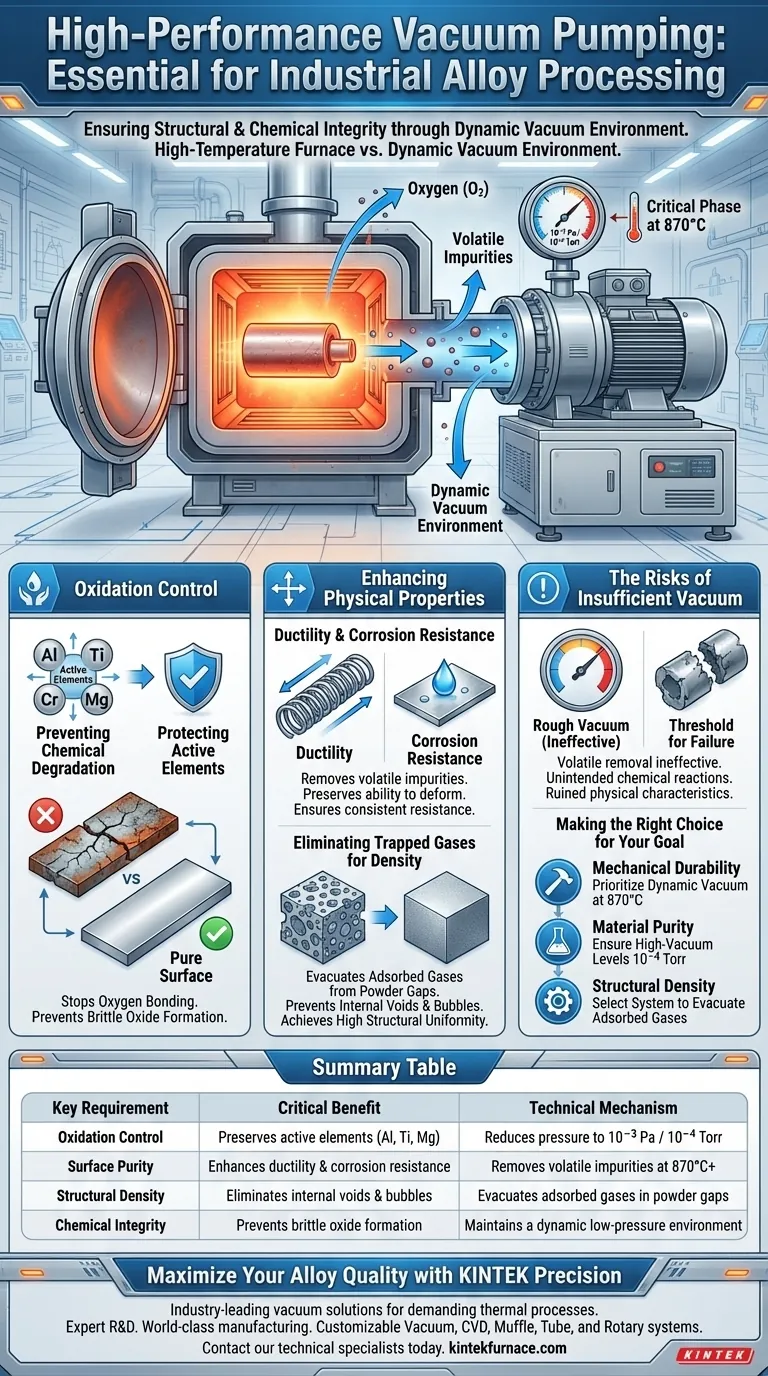

Un sistema de bombeo de vacío de alto rendimiento es indispensable para garantizar la integridad estructural y química de las aleaciones industriales durante el procesamiento. Su función inmediata es generar un entorno de baja presión que previene la oxidación y elimina activamente los contaminantes, que es la única forma de garantizar que el material funcione según lo previsto después de la exposición a calor extremo.

La función principal de estos sistemas es establecer un "entorno de vacío dinámico". Esto elimina activamente el oxígeno residual y las impurezas volátiles de la superficie de la aleación, particularmente durante fases térmicas críticas alrededor de los 870 °C. Sin esta intervención, las propiedades mecánicas esenciales como la ductilidad y la resistencia a la corrosión se ven inevitablemente comprometidas.

El papel fundamental del control de la oxidación

Prevención de la degradación química

La principal amenaza para la integridad de la aleación durante la fusión y el tratamiento térmico es el oxígeno. Cuando las aleaciones se calientan, se vuelven muy reactivas.

Un sistema de vacío de alto rendimiento reduce la presión interna a niveles extremadamente bajos (a menudo entre 10^-3 Pa y 10^-4 Torr). Esto es necesario para evitar que el oxígeno se una al metal.

Protección de elementos activos

Muchas aleaciones avanzadas contienen elementos "activos" como aluminio, titanio, cromo o magnesio. Estos elementos tienen una alta afinidad por el oxígeno.

Sin vacío, estos componentes se oxidarán o "quemarán" rápidamente a altas temperaturas. El sistema de bombeo garantiza que estos elementos permanezcan como parte de la matriz de la aleación en lugar de convertirse en óxidos quebradizos.

Mejora de las propiedades físicas

Garantía de ductilidad y resistencia a la corrosión

La referencia principal destaca que la eliminación de impurezas está directamente relacionada con el rendimiento final de la aleación.

Al eliminar las impurezas volátiles de la superficie, el proceso de vacío preserva la ductilidad de la aleación (su capacidad para deformarse sin romperse). Además, una superficie pura es esencial para establecer una resistencia a la corrosión constante en la pieza terminada.

Eliminación de gases atrapados para la densidad

Más allá de la química superficial, los sistemas de vacío abordan problemas estructurales internos. En procesos como la sinterización de polvos o el prensado isostático en caliente, los gases pueden quedar atrapados en los huecos entre las partículas.

El sistema de vacío evacua estos gases adsorbidos y el aire residual. Esto previene la formación de burbujas o vacíos internos, asegurando que el producto final alcance alta densidad y uniformidad estructural.

Comprender los riesgos de un vacío insuficiente

El umbral del fallo

El requisito de un sistema de "alto rendimiento" no es arbitrario; es un umbral técnico estricto. Lograr un vacío aproximado a menudo es insuficiente para aleaciones avanzadas.

Si el sistema no alcanza niveles específicos de alto vacío (por ejemplo, 10^-4 Torr o mejores), la eliminación de volátiles se vuelve ineficaz. Esto da lugar a reacciones químicas no deseadas, como la oxidación de azufre o selenio en materiales semiconductores, lo que arruina las características físicas del producto.

Tomando la decisión correcta para su objetivo

Los requisitos específicos de su sistema de vacío deben regirse por las propiedades del material que más valora.

- Si su enfoque principal es la durabilidad mecánica: Priorice un sistema capaz de mantener un vacío dinámico a 870 °C para garantizar la ductilidad y la resistencia a la corrosión.

- Si su enfoque principal es la pureza del material: Asegúrese de que el sistema pueda alcanzar niveles de alto vacío (en el rango de 10^-4 Torr) para prevenir la oxidación de elementos activos como el magnesio o el titanio.

- Si su enfoque principal es la densidad estructural: Seleccione un sistema diseñado para evacuar gases adsorbidos de los huecos de los polvos para prevenir vacíos y burbujas internas.

Un rendimiento fiable de la aleación es imposible sin el control ambiental preciso que proporciona el bombeo de vacío de alto rendimiento.

Tabla resumen:

| Requisito clave | Beneficio crítico | Mecanismo técnico |

|---|---|---|

| Control de la oxidación | Preserva elementos activos (Al, Ti, Mg) | Reduce la presión a 10^-3 Pa / 10^-4 Torr |

| Pureza de la superficie | Mejora la ductilidad y la resistencia a la corrosión | Elimina impurezas volátiles a 870 °C+ |

| Densidad estructural | Elimina vacíos y burbujas internos | Evacúa gases adsorbidos en huecos de polvo |

| Integridad química | Previene la formación de óxidos quebradizos | Mantiene un entorno dinámico de baja presión |

Maximice la calidad de su aleación con la precisión de KINTEK

No permita que la oxidación o los vacíos internos comprometan sus componentes críticos. KINTEK ofrece soluciones de vacío líderes en la industria, adaptadas a los procesos térmicos más exigentes. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de hornos de alta temperatura para laboratorio, incluidos sistemas de vacío, CVD, mufla, tubo y rotatorios, todos totalmente personalizables para cumplir con sus umbrales específicos de presión y temperatura.

Asegúrese de que sus materiales logren la uniformidad estructural y la pureza química que requieren. Póngase en contacto con nuestros especialistas técnicos hoy mismo para encontrar el sistema de alto rendimiento perfecto para su laboratorio o línea de producción.

Guía Visual

Referencias

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un termógrafo infrarrojo sobre los termopares tradicionales en el Sinterizado por Destello de Plasma (PFS)?

- ¿Qué consideraciones técnicas se aplican al uso de una placa calefactora de laboratorio de precisión? Síntesis de K2Ca3(ReO4)8·4H2O

- ¿Qué papel juega un horno de laboratorio en la evaluación de las propiedades físicas del carbón activado de teca? Consejos de precisión

- ¿Qué funciones desempeñan los troqueles de grafito de alta pureza en el SPS de Ti-6Al-4V? Dominando el sinterizado eficiente de compuestos

- ¿Por qué se utiliza material refractario cerámico en la zona de espacio libre de un reactor de gasificación? Mejore la pureza de su gas de síntesis

- ¿Por qué se selecciona un tubo de alúmina de alta pureza (Al2O3) como lanza de gas? Soluciones duraderas de inyección de hidrógeno a 1600 °C

- ¿Cuál es la función del horno de laboratorio? Domine la transformación de materiales con calefacción de precisión

- ¿Por qué se utilizan barcos de alúmina para la deposición de Bi2Se3? Asegura una síntesis de alta pureza para aislantes topológicos