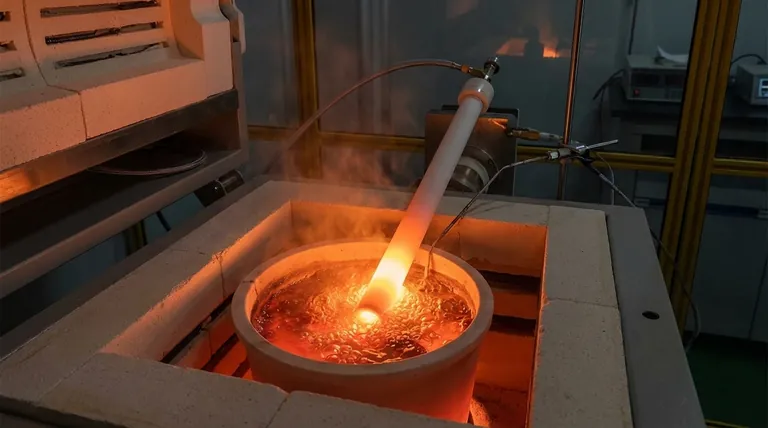

La alúmina de alta pureza (Al2O3) se elige principalmente por su excepcional estabilidad térmica y su integridad mecánica en entornos extremos. Específicamente, es uno de los pocos materiales que puede soportar la inserción en escoria líquida a 1600 °C sin ablandamiento inmediato o falla estructural, asegurando que el hidrógeno se entregue de manera efectiva.

El éxito en la reducción de escorias basada en hidrógeno depende del mantenimiento de una ruta de inyección estable y profunda en el fundido. La alúmina de alta pureza proporciona la combinación crítica de un alto punto de fusión y rigidez estructural para entregar burbujas de hidrógeno precisamente donde se necesitan para una máxima eficiencia de reacción.

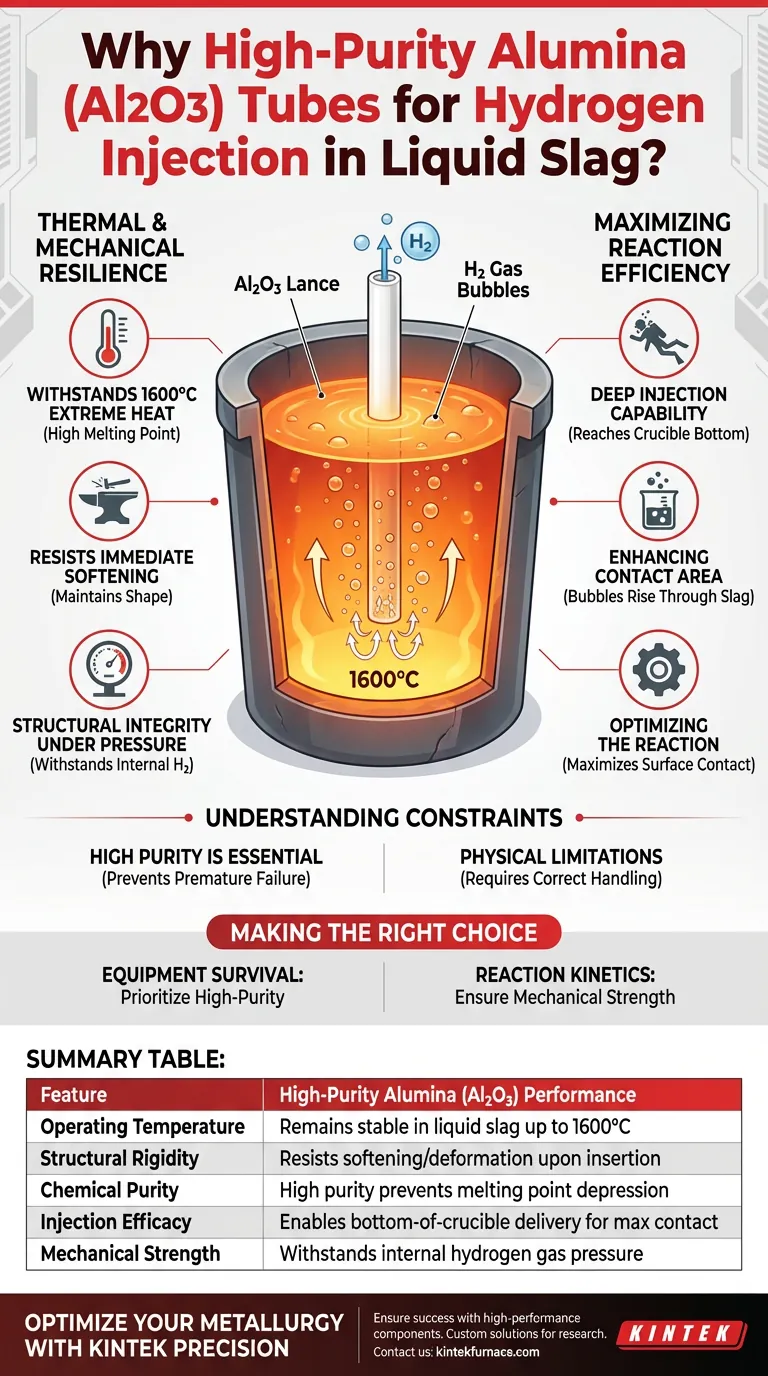

Resiliencia Térmica y Mecánica

Soportando Calor Extremo

El entorno operativo para este proceso involucra escoria líquida a temperaturas de alrededor de 1600 °C. Se selecciona la alúmina de alta pureza porque posee un punto de fusión suficientemente alto para sobrevivir en este entorno.

Resistiendo el Ablandamiento

A diferencia de los materiales de menor grado o los metales que podrían deformarse instantáneamente, la alúmina mantiene su forma. No sufre ablandamiento inmediato al insertarse. Esta rigidez es esencial para que el tubo funcione como una lanza confiable.

Integridad Estructural Bajo Presión

El tubo cumple un doble propósito: resiste el calor exterior y la presión interior. Debe mantener suficiente resistencia mecánica para soportar la presión interna del gas de hidrógeno que se bombea a través de él sin reventar o colapsar.

Maximizando la Eficiencia de la Reacción

Capacidad de Inyección Profunda

El objetivo principal de la lanza es entregar gas a una ubicación específica. Debido a que el tubo de alúmina permanece rígido, puede insertarse hasta el fondo del crisol.

Mejorando el Área de Contacto

La entrega de gas al fondo no es arbitraria; es un requisito funcional. Al liberar hidrógeno en el punto más bajo, la lanza crea burbujas que ascienden a través de la escoria fundida.

Optimizando la Reacción

Estas burbujas ascendentes maximizan el área de contacto entre el gas reductor de hidrógeno y los óxidos de hierro suspendidos en la escoria. Este contacto superficial maximizado es fundamental para impulsar la reacción de reducción de manera eficiente.

Comprendiendo las Restricciones

La Necesidad de Alta Pureza

La especificación de alúmina de alta pureza no es una sugerencia; es un requisito. Las impurezas en la matriz cerámica pueden reducir significativamente el punto de fusión o la resistencia estructural, lo que lleva a una falla prematura a 1600 °C.

Limitaciones Físicas

Si bien la alúmina tiene una resistencia "suficiente", no es indestructible. El material se selecciona específicamente para salvar la brecha entre la resistencia térmica y el estrés mecánico de la inserción, pero debe manipularse correctamente para evitar exceder sus límites físicos durante el proceso.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar el éxito de su proceso de inyección de hidrógeno, considere estos factores clave:

- Si su enfoque principal es la Supervivencia del Equipo: Priorice los grados de alúmina de alta pureza para garantizar que la lanza conserve su rigidez y no se ablande a 1600 °C.

- Si su enfoque principal son la Cinética de Reacción: Asegúrese de que la lanza tenga suficiente resistencia mecánica para alcanzar el fondo del crisol, garantizando la formación de burbujas necesaria para la reducción de óxidos.

Seleccionar el material de lanza correcto es el paso fundamental que permite que la química de la reducción de óxido de hierro ocurra de manera eficiente.

Tabla Resumen:

| Característica | Rendimiento de la Alúmina de Alta Pureza (Al2O3) |

|---|---|

| Temperatura de Operación | Permanece estable en escoria líquida hasta 1600 °C |

| Rigidez Estructural | Resiste el ablandamiento/deformación al insertarse |

| Pureza Química | La alta pureza previene la depresión del punto de fusión |

| Eficacia de Inyección | Permite la entrega en el fondo del crisol para un contacto máximo |

| Resistencia Mecánica | Soporta la presión interna del gas de hidrógeno |

Optimice su Metalurgia con KINTEK Precision

Asegure el éxito de su reducción de escorias basada en hidrógeno con componentes de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos tubos de alúmina de alta pureza, muflas, tubos, sistemas rotatorios, de vacío y CVD diseñados para soportar los entornos de laboratorio más exigentes.

Ya sea que necesite especificaciones estándar o un sistema completamente personalizable para sus necesidades de investigación únicas, KINTEK ofrece la resiliencia térmica y mecánica que su proceso requiere.

¿Listo para mejorar sus capacidades de alta temperatura? ¡Contáctenos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Dónde se utilizan comúnmente las bombas de vacío de circulación de agua? Esenciales para el manejo de vapores en laboratorio e industria

- ¿Cuál es la función de un horno de secado al vacío para el análisis FTIR de biocarbón? Asegurar la preparación de muestras de alta pureza

- ¿Es necesario añadir agua al poner en marcha la bomba de vacío multifuncional de agua circulante? Asegure un rendimiento óptimo y evite daños

- ¿Qué función cumple una ampolla de cuarzo de alta pureza durante el proceso de difusión de átomos de manganeso? Explicación del papel esencial

- ¿Cuáles son los nombres alternativos para un horno de laboratorio? Encuentre la herramienta de alta temperatura adecuada para su laboratorio

- ¿Cuál es la función de los controladores de flujo másico (MFC) en el proceso de proporción de gases para experimentos de co-combustión?

- ¿Cuál es el papel de un crisol de BN en la síntesis de Ca0.5Sr0.5AlSiN3:Eu2+? Lograr fósforos de nitruro de alta pureza

- ¿Cuál es la función de un tanque de enfriamiento por agua? Captura de microestructuras en acero resistente a la intemperie