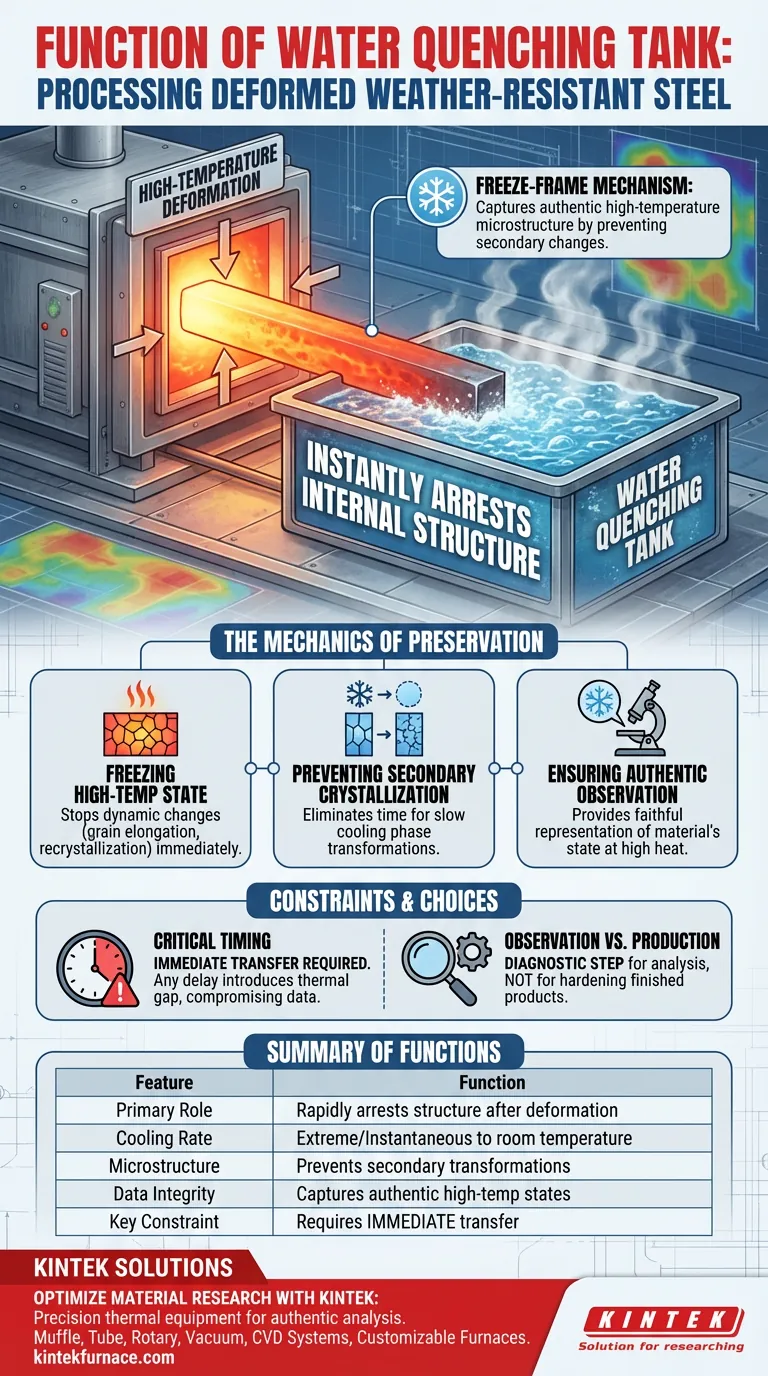

La función principal de un tanque de enfriamiento por agua en este contexto es detener rápidamente la estructura interna del acero resistente a la intemperie inmediatamente después de la deformación a alta temperatura. Al sumergir la muestra en agua, el tanque proporciona una velocidad de enfriamiento extrema que reduce el material a temperatura ambiente al instante. Este proceso es esencial para preservar el estado microestructural específico que existía en el momento preciso de la compresión.

Conclusión Clave El enfriamiento por agua actúa como un mecanismo de "congelación" para la ciencia de materiales. Al prevenir los procesos de enfriamiento naturales, permite a los investigadores capturar y analizar la microestructura auténtica a alta temperatura del acero antes de que pueda ser alterada por transformaciones de fase secundarias.

La Mecánica de la Preservación Microestructural

Congelación del Estado a Alta Temperatura

Cuando el acero se deforma a altas temperaturas, su estructura interna cambia dinámicamente. Estos cambios incluyen el alargamiento de los granos, la recristalización o la formación de nuevas fases.

Para estudiar estos cambios, los investigadores deben capturar el acero exactamente como está durante el proceso de deformación. El tanque de enfriamiento por agua sirve como el "botón de pausa" para estas reacciones térmicas y mecánicas.

Prevención de la Cristalización Secundaria

Si una muestra de acero caliente se deja enfriar lentamente al aire, la microestructura continuará evolucionando. Este proceso se conoce como cristalización secundaria o transformación de fase.

El enfriamiento lento permite que los granos crezcan o cambien de forma, lo que oculta los efectos de la deformación. El enfriamiento por agua elimina la ventana de tiempo requerida para que ocurran estos cambios secundarios.

Garantía de Observación Auténtica

El objetivo final del uso de un tanque de enfriamiento por agua es la integridad de los datos. Los investigadores necesitan observar las características microestructurales auténticas formadas únicamente por el proceso de deformación en caliente.

Al congelar la estructura instantáneamente, la muestra analizada bajo un microscopio a temperatura ambiente es una representación fiel del estado del material a alta temperatura.

Comprensión de las Restricciones

La Criticidad del Momento

La efectividad del tanque de enfriamiento por agua depende completamente de la velocidad de transferencia. La referencia enfatiza que el enfriamiento debe ocurrir inmediatamente después de la compresión a alta temperatura.

Cualquier retraso entre el equipo de deformación y el tanque de agua introduce una "brecha térmica". Durante esta brecha, la microestructura puede comenzar a relajarse o transformarse, lo que hace que los datos resultantes sean inexactos.

Simulación de Producción vs. Observación

Es importante distinguir este proceso del tratamiento térmico estándar. En este contexto específico, el enfriamiento no tiene como objetivo endurecer el acero para su uso.

En cambio, es un paso diagnóstico. La muestra resultante representa un momento congelado en el tiempo para el análisis, en lugar de un producto terminado preparado para aplicación estructural.

Tomando la Decisión Correcta para su Objetivo

El uso de un tanque de enfriamiento por agua es una elección estratégica deliberada basada en lo que necesita medir.

- Si su enfoque principal es el análisis microestructural: Asegure la transferencia inmediata al tanque de agua para congelar la estructura del grano y prevenir transformaciones de fase secundarias.

- Si su enfoque principal es simular el enfriamiento del mundo real: Evite el tanque de enfriamiento por agua y utilice un método de enfriamiento que imite el entorno de producción real (como el enfriamiento al aire) para observar cómo se comporta el acero de forma natural.

En resumen, el tanque de enfriamiento por agua es la herramienta crítica que convierte un evento dinámico a alta temperatura en una muestra estática y observable.

Tabla Resumen:

| Característica | Función en el Procesamiento de Acero Deformado |

|---|---|

| Rol Principal | Detiene rápidamente la estructura interna después de la deformación a alta temperatura |

| Velocidad de Enfriamiento | Enfriamiento extremo/instantáneo a temperatura ambiente |

| Microestructura | Previene la cristalización secundaria y las transformaciones de fase |

| Integridad de los Datos | Captura los estados auténticos del grano a alta temperatura para el análisis |

| Restricción Clave | Requiere transferencia inmediata para prevenir la relajación térmica |

Optimice su Investigación de Materiales con KINTEK

La precisión en el análisis microestructural comienza con el equipo térmico adecuado. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación metalúrgica.

Ya sea que esté estudiando transformaciones de fase en acero resistente a la intemperie o desarrollando nuevas aleaciones, nuestras soluciones avanzadas de calentamiento proporcionan la estabilidad y el control térmico esenciales para obtener datos auténticos. ¿Listo para mejorar las capacidades de su laboratorio? Contáctenos hoy mismo para discutir sus requisitos de hornos personalizados.

Guía Visual

Referencias

- Jianwei Cheng. Research on hot deformation characterization of a new weathering steel through processing map and microstructural observation. DOI: 10.1038/s41598-025-86619-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Por qué es fundamental el uso de grupos de bombas de alto vacío para el pretratamiento de la cámara catalítica fototérmica?

- ¿Cómo funciona una caja de reacción de grafito sellada de alta pureza? Optimizar la selenización de películas delgadas de Sb-Ge

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la preparación de cuerpos verdes de LLZO? Garantizar alta densidad y conductividad iónica

- ¿Por qué se selecciona un tubo de cuarzo como contenedor de muestra para la medición de la emisividad? Beneficios del calentamiento por microondas de precisión

- ¿Cuál es la función de los moldes de grafito en el Sinterizado por Plasma de Chispa (SPS) de aleaciones de alta entropía?

- ¿Qué papel juega un crisol de MgO de alta densidad en los experimentos de reducción de escoria? Garantiza resultados puros a 1600 °C

- ¿Cuáles son los beneficios de la bomba de vacío de agua circulante mejorada? Ahorre costes y sea ecológico en su laboratorio

- ¿Por qué se prefieren los tubos y barcos de cuarzo de alta pureza para la pirólisis de plásticos? Garantice resultados precisos y puros