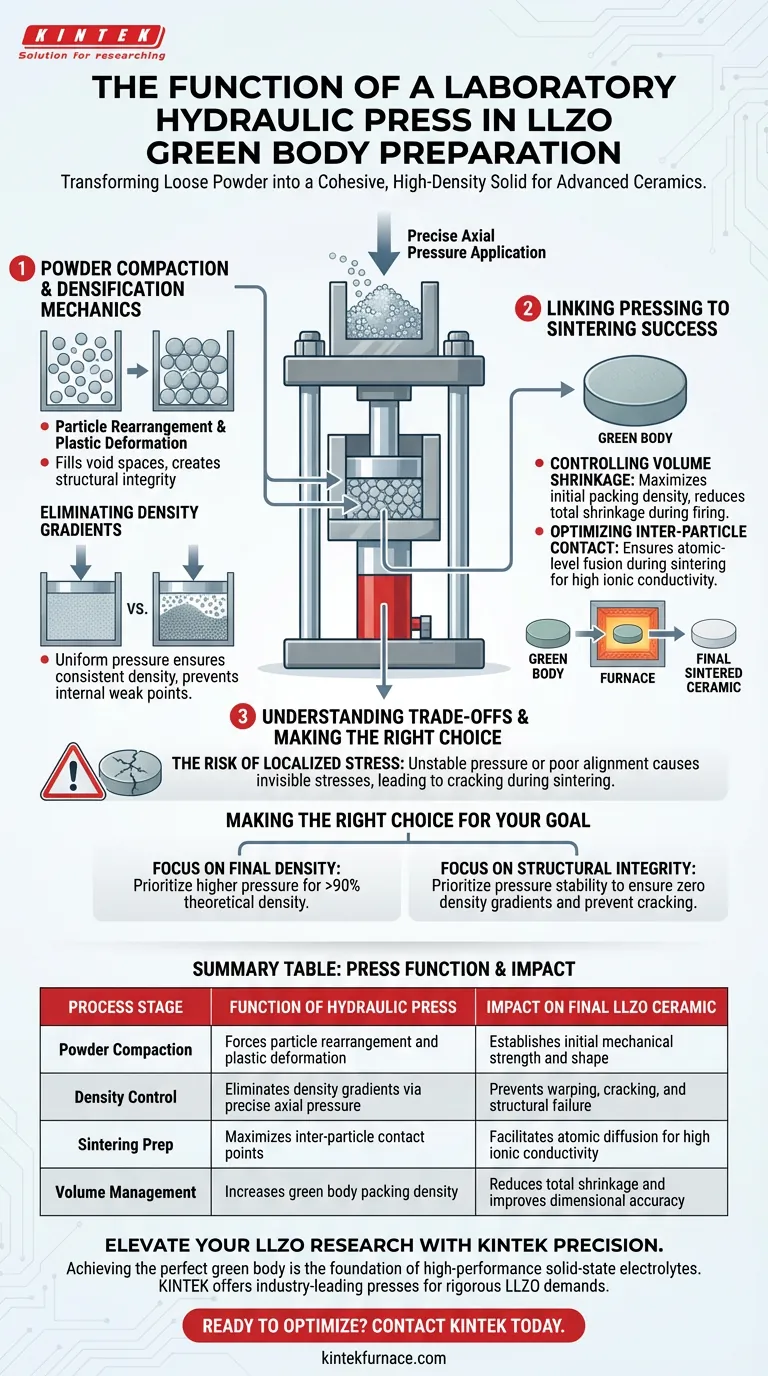

La función principal de una prensa hidráulica de laboratorio en la preparación de LLZO es transformar el polvo suelto en una forma sólida y cohesiva conocida como "cuerpo verde". Al aplicar una presión axial precisa dentro de un molde, la prensa fuerza a las partículas de polvo a reorganizarse y sufrir deformación plástica. Esto crea una forma compacta con suficiente resistencia mecánica para soportar la manipulación antes del proceso de sinterización a alta temperatura.

La calidad del cuerpo verde dicta directamente el éxito de la cerámica final. La aplicación precisa de la presión es la variable más crítica para establecer la densidad uniforme requerida para prevenir grietas y asegurar una alta conductividad iónica en la pastilla sinterizada final.

La Mecánica de la Densificación

Reorganización y Deformación de Partículas

Cuando se aplica presión, las partículas sueltas de LLZO no se comprimen simplemente; se mueven físicamente. La prensa hidráulica fuerza a las partículas a deslizarse unas sobre otras para llenar los espacios vacíos.

A medida que aumenta la presión, las partículas sufren deformación plástica, cambiando de forma para entrelazarse más firmemente. Esto crea la integridad estructural inicial necesaria para que el material mantenga su forma una vez retirado del molde.

Eliminación de Gradientes de Densidad

Una prensa de alta precisión utiliza sensores de presión sensibles y sistemas de control de bucle cerrado para garantizar que la carga se aplique de manera uniforme. Esta uniformidad es vital para eliminar los gradientes de densidad, áreas donde el polvo está empaquetado más apretado en algunos puntos que en otros.

Si el polvo no está empaquetado uniformemente, el cuerpo verde tendrá puntos débiles internos. Estas inconsistencias inevitablemente conducirán a fallas estructurales cuando el material se someta a tensión durante el calentamiento.

El Vínculo Entre Prensado y Sinterización

Control de la Contracción Volumétrica

La etapa de prensado establece la base de cuánto se contraerá el material al ser cocido. Al maximizar la densidad de empaquetamiento inicial, la prensa hidráulica reduce la contracción volumétrica total que ocurre durante la sinterización.

La contracción controlada es esencial para mantener la precisión dimensional. Reduce drásticamente el riesgo de que la pastilla se deforme o se tuerza a medida que se densifica a altas temperaturas.

Optimización del Contacto Interpartícula

Para que el LLZO se convierta en una cerámica densa, las partículas deben fusionarse a nivel atómico. La prensa asegura un contacto interpartícula óptimo, cerrando los espacios entre los granos.

Este contacto estrecho facilita el proceso de difusión durante la sinterización. Sin él, el material final permanecerá poroso, lo que resultará en baja densidad y un rendimiento electroquímico deficiente.

Comprensión de las Compensaciones

El Riesgo de Estrés Localizado

Si bien la alta presión es generalmente beneficiosa para la densidad, debe aplicarse con extrema estabilidad. Las fluctuaciones de presión o una mala alineación del molde pueden introducir concentraciones de estrés localizadas.

Estos esfuerzos a menudo permanecen invisibles en el cuerpo verde, pero se liberan catastróficamente durante la sinterización. Esto resulta en grietas o delaminación, lo que hace que la pastilla de LLZO no sea utilizable para mediciones eléctricas o ensamblaje de baterías.

Tomando la Decisión Correcta para su Objetivo

Para lograr los mejores resultados con su preparación de LLZO, adapte su estrategia de prensado a su objetivo final específico:

- Si su enfoque principal es la Densidad Final: Priorice cargas de presión más altas para maximizar la deformación plástica y el contacto interpartícula, apuntando a una densidad verde que apoye el logro de una densidad teórica >90% después de la sinterización.

- Si su enfoque principal es la Integridad Estructural: Concéntrese en la estabilidad de la aplicación de la presión (control de bucle cerrado) para garantizar cero gradientes de densidad, que es la causa principal de grietas durante la rampa de calentamiento.

La prensa hidráulica no es solo una herramienta de conformado; es el instrumento que establece la microestructura fundamental de su material electrolítico final.

Tabla Resumen:

| Etapa del Proceso | Función de la Prensa Hidráulica | Impacto en la Cerámica Final de LLZO |

|---|---|---|

| Compactación de Polvo | Fuerza la reorganización de partículas y la deformación plástica | Establece la resistencia mecánica y la forma iniciales |

| Control de Densidad | Elimina gradientes de densidad mediante presión axial precisa | Previene deformaciones, grietas y fallas estructurales |

| Preparación para Sinterización | Maximiza los puntos de contacto interpartícula | Facilita la difusión atómica para una alta conductividad iónica |

| Gestión de Volumen | Aumenta la densidad de empaquetamiento del cuerpo verde | Reduce la contracción total y mejora la precisión dimensional |

Mejore su Investigación de LLZO con la Precisión de KINTEK

Lograr el cuerpo verde perfecto es la base de electrolitos de estado sólido de alto rendimiento. KINTEK ofrece prensas hidráulicas de laboratorio líderes en la industria, diseñadas para las rigurosas demandas de la preparación de LLZO. Respaldados por I+D y fabricación expertas, ofrecemos soluciones personalizables, incluidos sistemas de vacío y hornos de alta temperatura, para garantizar que sus materiales logren la máxima densidad y cero defectos.

¿Listo para optimizar su síntesis de cerámica? Contacte a KINTEK hoy mismo para una consulta y descubra el poder de la ingeniería de precisión.

Guía Visual

Referencias

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de una bomba de vacío de circulación de agua? Superior para el manejo de gases húmedos y corrosivos

- ¿Cuál es la función de un crisol de grafito durante la síntesis de cristales de LaMg6Ga6S16? Garantiza la pureza y la protección.

- ¿Cuál es el papel fundamental de una bomba de vacío mecánica en la preparación de sensores de gas WS2? Garantizar alta pureza y rendimiento

- ¿Cuáles son los beneficios de usar crisoles de alúmina de alta pureza o platino? Mejora la pureza en la fusión especializada de vidrio

- ¿Cuál es la función principal de los tubos sellados de cuarzo de alta pureza? Domina la síntesis de aleaciones Sb-Te con aislamiento de precisión

- ¿Cuál es la función de una bomba de vacío en el reciclaje de condensadores de tantalio? Optimizar la pureza y la velocidad

- ¿Cuál es la importancia técnica de usar un barco de cuarzo en la preparación de superredes 2D? Mejora de la precisión de CVD

- ¿Qué industrias utilizan comúnmente los hornos de crisol de grafito? Esenciales para procesos de alta temperatura y alta pureza