Los crisoles de alúmina de alta pureza y platino proporcionan una barrera crítica contra la contaminación al procesar fundidos agresivos a alta temperatura. Su función principal es mantener una estabilidad química superior, asegurando que la naturaleza reactiva de los fluoruros o los vidrios especializados no degrade la pared del crisol e introduzca impurezas en el producto final.

El éxito de la fusión de vidrio especializado depende de la capacidad del contenedor para permanecer químicamente inerte; estos materiales aseguran que la transmisión óptica y la fidelidad del color del producto final no se vean comprometidas por el propio crisol.

Preservación de la Integridad Química y Óptica

Resistencia a la Erosión por Escoria

El vidrio fundido y los materiales de fluoruro son altamente corrosivos. La alúmina de alta pureza y el platino se seleccionan específicamente por su resistencia a la erosión por escoria en estos entornos extremos.

Los crisoles estándar a menudo se degradan en tales condiciones. Esta degradación conduce a la descamación (desprendimiento de capas) del material, lo que introduce defectos físicos en el fundido.

Prevención de la Infiltración de Impurezas

Más allá de las escamas físicas, un crisol que se disuelve libera iones de impurezas microscópicas en el vidrio líquido. El uso de crisoles de alta pureza químicamente estables previene esta infiltración.

Para materiales como las vidrio-cerámicas de disilicato de litio, la pureza es innegociable. Incluso cantidades traza de material lixiviado pueden arruinar la pureza química requerida para el rendimiento previsto del material.

Garantía de una Transmisión de Luz Ideal

La presencia de iones de impurezas es la causa principal de desviaciones de color no deseadas en el vidrio.

Al usar platino o alúmina de alta pureza, se evita la degradación del rendimiento asociada con estas impurezas. Esto asegura que el producto final mantenga su transmisión de luz ideal y neutralidad de color.

Rendimiento Térmico y Estabilidad del Proceso

Resistencia a Temperaturas Extremas

Los crisoles de alúmina de alta pureza poseen una excepcional resistencia térmica. Son capaces de soportar temperaturas superiores a 1450 °C.

A estas temperaturas, permanecen estables y no reaccionan con las muestras minerales. Esta inercia es vital para procesos analíticos como TG-DSC (Calorimetría Diferencial de Barrido Termogravimétrico), asegurando que los datos reflejen solo los cambios de la muestra, no los del contenedor.

Retención de Energía Térmica

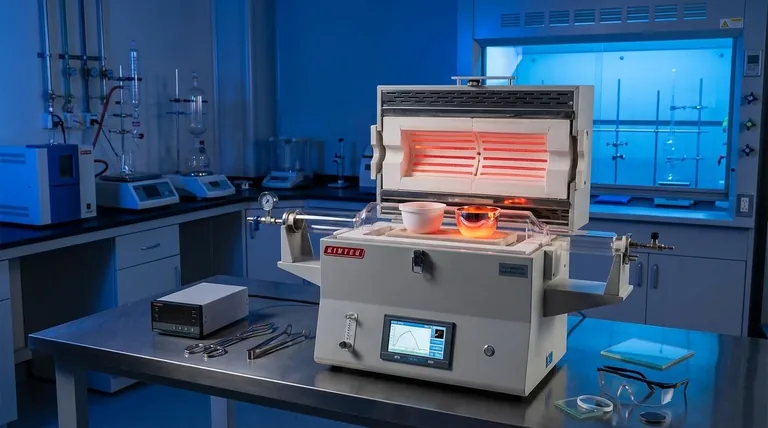

En hornos de resistencia indirecta a alta temperatura, la transferencia de calor a menudo está dominada por la radiación.

Los crisoles hechos de o rodeados por materiales aislantes de alta pureza ayudan a confinar la energía térmica dentro de la zona de trabajo. Esto evita la difusión de calor a partes no funcionales (como la carcasa del horno) y asegura la estabilidad de la temperatura del proceso de fusión.

Comprensión de las Restricciones

Especificidad de la Aplicación

Si bien estos materiales ofrecen una resistencia superior, se eligen para entornos específicos y de alto riesgo.

El uso de estos crisoles de alta calidad es necesario cuando la reactividad del fundido representa una amenaza directa para el contenedor. Para materiales menos activos, los crisoles estándar podrían ser suficientes, pero para fluoruros activos, la inercia química del platino o la alúmina de alta pureza es un requisito estricto para prevenir fallas.

Sensibilidad al Choque Térmico

Aunque la alúmina tiene alta resistencia al calor, los materiales cerámicos deben manipularse con cuidado en cuanto a los cambios de temperatura.

El enfoque está en la estabilidad química y la resistencia al calor en estado estable. Los ciclos rápidos de enfriamiento o calentamiento deben gestionarse para mantener la integridad estructural del crisol a lo largo del tiempo.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es la Calidad Óptica:

- Seleccione estos crisoles para eliminar los iones de impurezas que causan desviaciones de color y reducen la transmisión de luz en vidrio-cerámicas.

Si su enfoque principal es la Precisión de los Datos:

- Confíe en la alúmina de alta pureza para técnicas analíticas (como TG-DSC) para asegurar que los cambios de calor registrados provienen de la muestra, no de una reacción con el contenedor.

Si su enfoque principal es la Estabilidad del Proceso:

- Utilice estos materiales para retener el calor radiante y prevenir fallas relacionadas con la erosión durante ciclos prolongados a alta temperatura.

El uso del crisol de alta pureza correcto convierte al contenedor de un pasivo a una garantía de pureza del producto.

Tabla Resumen:

| Característica | Alúmina de Alta Pureza | Platino | Beneficios |

|---|---|---|---|

| Estabilidad Química | Excelente | Superior | Previene la erosión por escoria y la contaminación del fundido |

| Temperatura Máx. | Hasta 1450 °C+ | Alto punto de fusión | Ideal para hornos de resistencia indirecta a calor extremo |

| Impacto Óptico | Mínimo | Cero iones | Asegura neutralidad de color y transmisión de luz |

| Uso Principal | Análisis TG-DSC | Fluoruros activos | Pureza de material y precisión de datos garantizadas |

Eleve la Pureza de su Material con KINTEK

No permita que la degradación del crisol comprometa su investigación de vidrio especializado o de fluoruros. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para integrarse perfectamente con sus procesos de crisoles de alúmina de alta pureza o platino.

¿Listo para garantizar la máxima transmisión óptica e integridad química? ¡Contáctenos hoy mismo para encontrar su solución de horno a alta temperatura personalizada!

Referencias

- Tao Shang, Xuebing Zhao. A Novel Low-Density-Biomass-Carbon Composite Coated with Carpet-like and Dandelion-Shaped Rare-Earth-Doped Cobalt Ferrite for Enhanced Microwave Absorption. DOI: 10.3390/molecules29112620

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué funciones desempeñan el crisol y la tapa de grafito de alta pureza en el crecimiento de AlN por PVT? Optimice su producción de cristales

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para la síntesis de fósforos? Garantizar la máxima luminiscencia y pureza espectral

- ¿Cuál es la función principal de un horno de secado a temperatura constante? Integridad del gel de vidrio bioactivo S53P4

- ¿Qué papel juegan las bombas y cámaras de vacío en la Prueba de Presión Reducida? Dominando el Control de Calidad del Aluminio

- ¿Por qué el papel de grafito de alta pureza se suele revestir en las paredes internas del molde antes de cargar el polvo de aleación Ti-6Al-4V?

- ¿Cuáles son las ventajas de los tubos de vidrio para aplicaciones de calentamiento? Beneficios clave para la eficiencia del laboratorio

- ¿Qué ventajas ofrecen los crisoles de platino para la sinterización de KCdCl3? Asegure la síntesis de muestras puras y monofásicas

- ¿Qué funciones clave desempeñan los moldes de grafito durante el sinterizado por prensado en caliente? Mejora la calidad del composite Ti/Al2O3