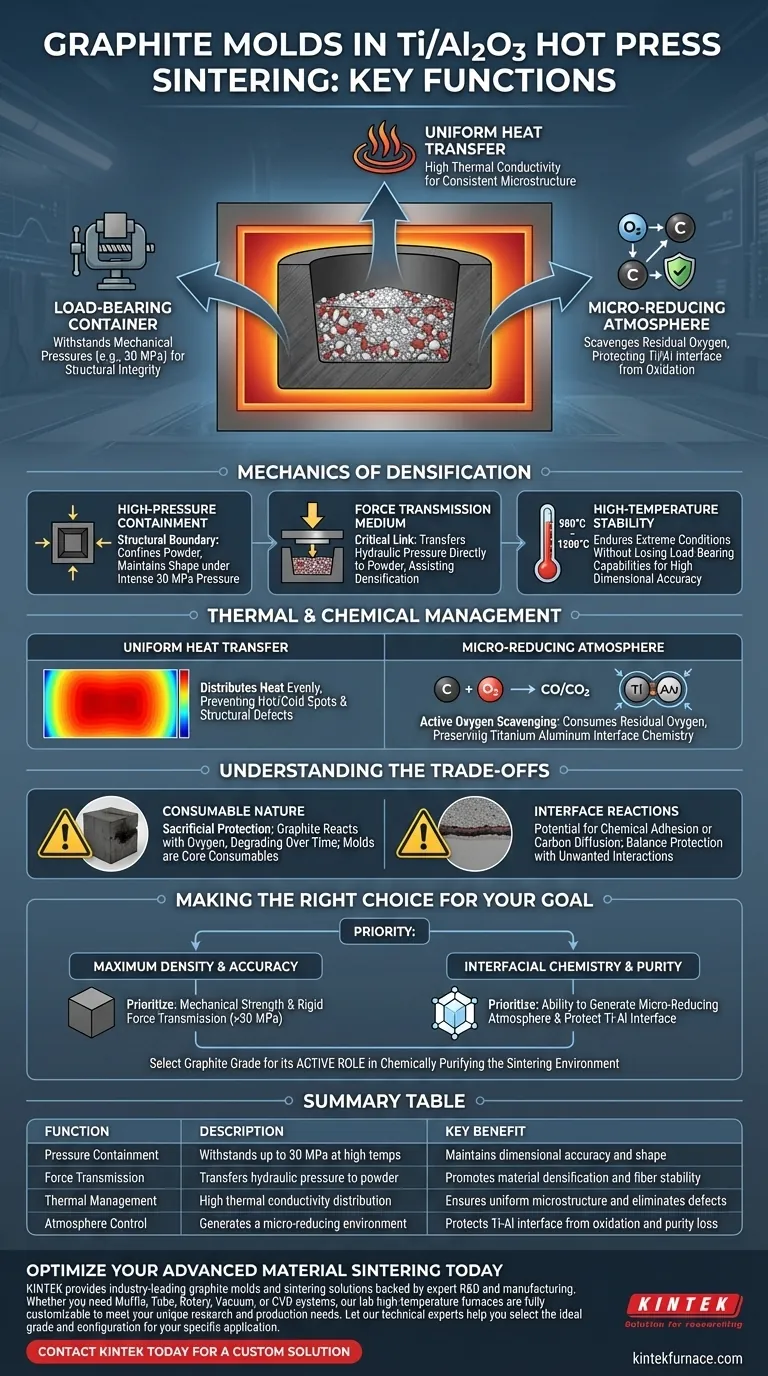

Los moldes de grafito de alta resistencia funcionan como recipientes de proceso esenciales y multipropósito que facilitan activamente la densificación y la estabilización química de los composites Ti/Al2O3. Sirven tres roles simultáneos: actúan como un contenedor que soporta carga capaz de resistir presiones mecánicas (por ejemplo, 30 MPa), garantizan una transferencia de calor uniforme a través de una alta conductividad térmica y generan una atmósfera microreductora que protege el material de la oxidación.

Los moldes de grafito no son meros contenedores pasivos; son participantes activos del proceso que facilitan la densificación a través de la transmisión de presión mientras protegen químicamente el composite de la oxidación a través de una atmósfera reductora autogenerada.

La Mecánica de la Densificación

Contención de Alta Presión

La función mecánica principal del molde de grafito es servir como un robusto contenedor para el proceso de formación de polvo. Actúa como un límite estructural, confinando la mezcla de polvo suelta en una forma específica. Crucialmente, debe mantener su integridad estructural sin deformación mientras se somete a intensas presiones mecánicas, típicamente alrededor de 30 MPa.

Medio de Transmisión de Fuerza

Más allá de la simple contención, el molde actúa como el enlace crítico entre la maquinaria hidráulica y el material compuesto. Sirve como un medio de transmisión de fuerza, transfiriendo efectivamente la presión hidráulica aplicada externamente directamente a la muestra de polvo. Esta transmisión es vital para ayudar en la densificación del material y minimizar el desplazamiento macroscópico de las fibras durante la fase de sinterizado.

Estabilidad a Alta Temperatura

El sinterizado de composites Ti/Al2O3 requiere entornos que van desde 980°C hasta 1200°C. El molde de grafito posee la resistencia a altas temperaturas necesaria para soportar estas condiciones sin perder su capacidad de carga. Esto asegura que el cuerpo sinterizado final logre una alta precisión dimensional y la densidad deseada.

Gestión Térmica y Química

Transferencia de Calor Uniforme

Lograr una microestructura consistente requiere un control preciso de la temperatura en toda la muestra. Los moldes de grafito utilizan su excelente conductividad térmica para asegurar que el calor se distribuya uniformemente a la muestra. Esto evita puntos calientes o fríos localizados que podrían provocar propiedades del material inconsistentes o defectos estructurales.

Creación de una Atmósfera Microreductora

Una función química única del molde de grafito es su interacción con el entorno inmediato a altas temperaturas. El grafito genera una atmósfera microreductora, que consume activamente el oxígeno residual dentro de la cámara. Este efecto de "eliminación de oxígeno" es crítico para mantener la pureza de los constituyentes del composite.

Protección de la Interfaz Titanio-Aluminio

La presencia de oxígeno puede ser perjudicial para los composites a base de titanio, causando una oxidación no deseada. Al consumir oxígeno residual, el molde de grafito protege específicamente la interfaz titanio-aluminio. Esta preservación de la química de la interfaz es esencial para garantizar la resistencia mecánica y la coherencia del composite final.

Comprender las Compensaciones

La Naturaleza Consumible del Grafito

Si bien el grafito es químicamente estable, funciona en parte al reaccionar con el oxígeno, actuando efectivamente como un componente consumible. Esta protección sacrificial significa que los moldes se degradan con el tiempo y deben tratarse como consumibles principales en lugar de accesorios permanentes.

Reacciones de Interfaz

Si bien el molde protege contra la oxidación, el propio grafito está en contacto directo con la matriz del composite. En algunos composites de matriz metálica, esto puede provocar adhesión química o capas de reacción, aunque el grafito generalmente resiste la adherencia severa en entornos de vacío. Los operadores deben monitorear el equilibrio entre la protección química necesaria y la difusión de carbono no deseada en la superficie de la muestra.

Tomando la Decisión Correcta para su Objetivo

Al optimizar el proceso de sinterizado por prensado en caliente para composites Ti/Al2O3, considere qué función del molde es más crítica para sus métricas de calidad específicas.

- Si su enfoque principal es la Densidad Máxima y la Precisión Dimensional: Priorice la resistencia mecánica del molde y su capacidad para actuar como un medio rígido de transmisión de fuerza bajo presiones superiores a 30 MPa.

- Si su enfoque principal es la Química Interfacial y la Pureza del Material: Confíe en la capacidad del molde para generar una atmósfera microreductora para eliminar el oxígeno y proteger la sensible interfaz titanio-aluminio.

Seleccione su grado de grafito no solo por su capacidad para mantener la forma, sino por su papel activo en la purificación química del entorno de sinterizado.

Tabla Resumen:

| Función | Descripción | Beneficio Clave |

|---|---|---|

| Contención de Presión | Soporta hasta 30 MPa a altas temperaturas | Mantiene la precisión dimensional y la forma |

| Transmisión de Fuerza | Transfiere la presión hidráulica al polvo | Promueve la densificación del material y la estabilidad de las fibras |

| Gestión Térmica | Distribución de alta conductividad térmica | Asegura una microestructura uniforme y elimina defectos |

| Control de Atmósfera | Genera un ambiente microreductor | Protege la interfaz Ti-Al de la oxidación y la pérdida de pureza |

Optimice Hoy Mismo su Sinterizado de Materiales Avanzados

Lograr el equilibrio perfecto de densidad y pureza química en composites Ti/Al2O3 requiere más que solo altas temperaturas: exige recipientes de proceso de alto rendimiento. KINTEK proporciona moldes de grafito y soluciones de sinterizado líderes en la industria, respaldados por I+D y fabricación expertas.

Ya sea que necesite sistemas de Muffle, Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción. Permita que nuestros expertos técnicos le ayuden a seleccionar el grado y la configuración ideales para su aplicación específica.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es la función principal de un crisol de alúmina de alta pureza en la síntesis de PrVSb3? Asegurar la inercia química y la pureza

- ¿Qué función realiza una bomba de vacío en el refinado simulado al vacío? Optimización de la pureza y análisis de defectos de aleaciones de aluminio

- ¿Por qué se prefiere un horno de secado al vacío de laboratorio para las suspensiones mixtas de Al2O3/TiC/SiC(w)? Prevenir la oxidación y la aglomeración

- ¿Cómo se realiza la operación de vacío con una bomba de vacío de circulación de agua? Domina la técnica del anillo líquido

- ¿Cómo ayuda un vibrador electromecánico en la alimentación de combustible? Mejora la estabilidad de la combustión de carbón y biomasa

- ¿Por qué los frascos de molienda y las bolas de molienda de zirconio son ideales para el Telururo de Bismuto? Logre una pureza y un rendimiento de 200 nm

- ¿Por qué un crisol de nitruro de boro (BN) es ideal para el tratamiento de catalizadores de grafito a alta temperatura? Garantiza la pureza y la integridad de la muestra

- ¿Cuál es la función de una prensa de pellets de laboratorio en la preparación de PCM? Optimizar materiales de almacenamiento de energía en edificios