En el refinado simulado de aleaciones de aluminio, la bomba de vacío actúa como el mecanismo de control crítico de la presión ambiental. Su función principal es reducir activamente la presión de la cámara desde niveles atmosféricos (aproximadamente 101 kPa) hasta un objetivo preciso, a menudo tan bajo como 0,97 kPa, para alterar fundamentalmente el comportamiento termodinámico del metal fundido.

Conclusión clave: Al crear un entorno de baja presión, la bomba de vacío maximiza la fuerza impulsora termodinámica necesaria para evaporar impurezas dañinas, logrando tasas de purificación imposibles en condiciones atmosféricas estándar.

La mecánica de la eliminación de impurezas

Alteración del umbral de evaporación

El papel principal de la bomba de vacío no es simplemente eliminar el aire, sino reducir el punto de ebullición de elementos específicos dentro de la aleación.

Al mantener una presión controlada (por ejemplo, 0,97 kPa), el sistema aumenta significativamente la fuerza impulsora para la evaporación de impurezas metálicas volátiles.

Esto facilita una tasa de evaporación mucho mayor, lo que permite la separación eficiente de elementos no deseados de la base de aluminio.

Despejando la ruta de evaporación

En procesos como la separación de aluminio y magnesio, la bomba mantiene altos niveles de vacío (a menudo 10-15 Pa).

Esto despeja efectivamente el "camino" para que escape el vapor, asegurando que los átomos evaporados no se recondensen ni saturen la atmósfera inmediata sobre el metal fundido.

Vacío en simulación y pruebas de calidad

La prueba de presión reducida (RPT)

En simulaciones de laboratorio, la bomba de vacío se utiliza para exagerar artificialmente los defectos para su análisis.

Al reducir la presión ambiental, la bomba fuerza a los gases disueltos (como el hidrógeno) a difundirse en películas de óxido dobles (bifilm) internas.

Visualización de defectos ocultos

Esta expansión transforma los defectos curvos y difíciles de detectar en grietas significativas y visibles.

Este proceso permite al personal técnico utilizar la inspección por rayos X para evaluar con precisión la limpieza del metal y la densidad de grietas, que permanecerían ocultas a presión atmosférica.

Estabilidad y protección ambiental

Prevención de la oxidación

Antes de que comience la fusión, a menudo se utilizan bombas mecánicas para alcanzar presiones tan bajas como $10^{-2}$ Pa.

Esto crea un requisito previo físico para eliminar el oxígeno residual, previniendo la oxidación del aluminio y elementos de aleación como el vanadio a altas temperaturas.

Estabilización de elementos de aleación

Un entorno de vacío estable evita que el metal líquido absorba gases de la atmósfera.

Esta estabilidad es fundamental para garantizar que la adición de elementos de aleación sea consistente y que el material final cumpla con los estándares de alto rendimiento, como los requeridos en aplicaciones aeroespaciales.

Comprender las compensaciones

El riesgo de sobre-evaporación

Si bien el alto vacío impulsa la eliminación de impurezas, carece de selectividad si no se gestiona cuidadosamente.

Un perfil de vacío demasiado agresivo puede provocar la evaporación involuntaria de elementos de aleación deseables (como el magnesio) si tienen altas presiones de vapor, alterando la composición objetivo de la aleación.

Complejidad del equipo frente al beneficio

Lograr presiones extremadamente bajas (por debajo de 5 Pa) requiere sistemas de bombeo de alto rendimiento.

Si bien son necesarios para la pureza de grado aeroespacial, estos sistemas introducen una complejidad operativa y un costo significativos en comparación con los métodos de refinado estándar.

Tomando la decisión correcta para su objetivo

Para optimizar su simulación de refinado al vacío, alinee la operación de su bomba con su objetivo específico:

- Si su enfoque principal es la Purificación: Priorice una bomba capaz de alcanzar y mantener puntos de ajuste de baja presión específicos (por ejemplo, 0,97 kPa) para maximizar la tasa de evaporación de impurezas volátiles.

- Si su enfoque principal es el Análisis de Defectos: Asegúrese de que su sistema pueda reducir rápidamente la presión para expandir los gases atrapados, haciendo visibles las bifilms internas para el análisis RPT.

- Si su enfoque principal es la Estabilidad del Material: Concéntrese en la evacuación profunda (hasta $10^{-2}$ Pa) antes del calentamiento para eliminar el oxígeno y prevenir la absorción de gas durante la fusión.

La bomba de vacío no es solo una herramienta de eliminación; es una palanca termodinámica que dicta la pureza, la integridad estructural y la composición química de la aleación final.

Tabla resumen:

| Función | Mecanismo clave | Beneficio del proceso |

|---|---|---|

| Eliminación de impurezas | Reduce los puntos de ebullición y aumenta la tasa de evaporación | Mayores tasas de purificación de elementos volátiles |

| Análisis de defectos | Expande los gases disueltos en bifilms (RPT) | Hace visibles las grietas ocultas para la inspección por rayos X |

| Control de oxidación | Elimina el oxígeno residual antes de la fusión | Protege la integridad de la aleación y previene la pérdida de metal |

| Estabilidad ambiental | Previene la absorción de gas de la atmósfera | Garantiza una composición química constante para aplicaciones aeroespaciales |

| Despeje de la ruta de vapor | Previene la recondensación de átomos | Mantiene la evaporación a alta velocidad para la separación |

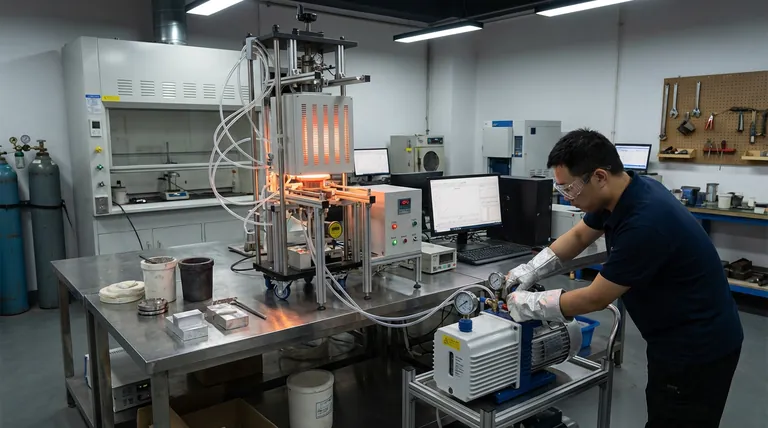

Mejore su investigación metalúrgica con KINTEK

La precisión en el refinado de aleaciones de aluminio comienza con un control de vacío fiable. KINTEK proporciona soluciones térmicas y de vacío líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables según sus parámetros de simulación específicos.

Respaldado por I+D experta y fabricación avanzada, nuestro equipo garantiza los entornos estables y de baja presión requeridos para la purificación de alta pureza y el análisis preciso de defectos RPT. Contacte a KINTEK hoy para discutir sus necesidades únicas de laboratorio y descubrir cómo nuestros sistemas de hornos de alta temperatura pueden mejorar la calidad de sus materiales y los resultados de su investigación.

Referencias

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Por qué un crisol de molibdeno se considera una opción ideal para la fusión de cuarzo? Soluciones de alta pureza a 2000 °C

- ¿En qué se diferencian los tubos de cerámica de alúmina de los de cuarzo o carburo de silicio? Explicación de las principales diferencias

- ¿Cuál es la función de un portamuestras con calentamiento in situ en el estudio de las transiciones de Peierls en NaRu2O4? Perspectivas del Laboratorio Dinámico

- ¿Por qué son necesarios los crisoles de alúmina y el polvo madre para el sinterizado de LLZO? Garantizar una alta conductividad iónica

- ¿Por qué se prefieren los termopares tipo K en los hornos industriales? Desbloquee una precisión confiable para el control de altas temperaturas

- ¿Para qué procesos puede proporcionar condiciones de presión negativa una bomba de vacío de agua circulante? Técnicas esenciales de laboratorio explicadas

- ¿Cuál es el propósito de usar un controlador PID para operar un horno de calentamiento? Maestría en Cinética Térmica de Precisión

- ¿Por qué utilizar crisoles de alto contenido de alúmina (Alundum) para la síntesis de vitrocerámicas de monacita? Garantice la pureza en la investigación a altas temperaturas