Los crisoles de alto contenido de alúmina (Alundum) son el estándar crítico para la síntesis porque proporcionan una barrera químicamente inerte contra las fusiones agresivas. Durante la creación de matrices de vitrocerámica de monacita, los componentes del vidrio de fosfato se vuelven altamente corrosivos a altas temperaturas. Los crisoles de Alundum resisten este ataque químico mientras resisten el choque térmico, asegurando que el recipiente de contención no se degrade ni introduzca impurezas en la muestra.

La integridad de una matriz de vitrocerámica de monacita depende completamente de la estequiometría precisa. Los crisoles de alto contenido de alúmina evitan que las paredes del contenedor se lixivien en la fusión, asegurando que el producto final refleje la composición química prevista sin contaminación.

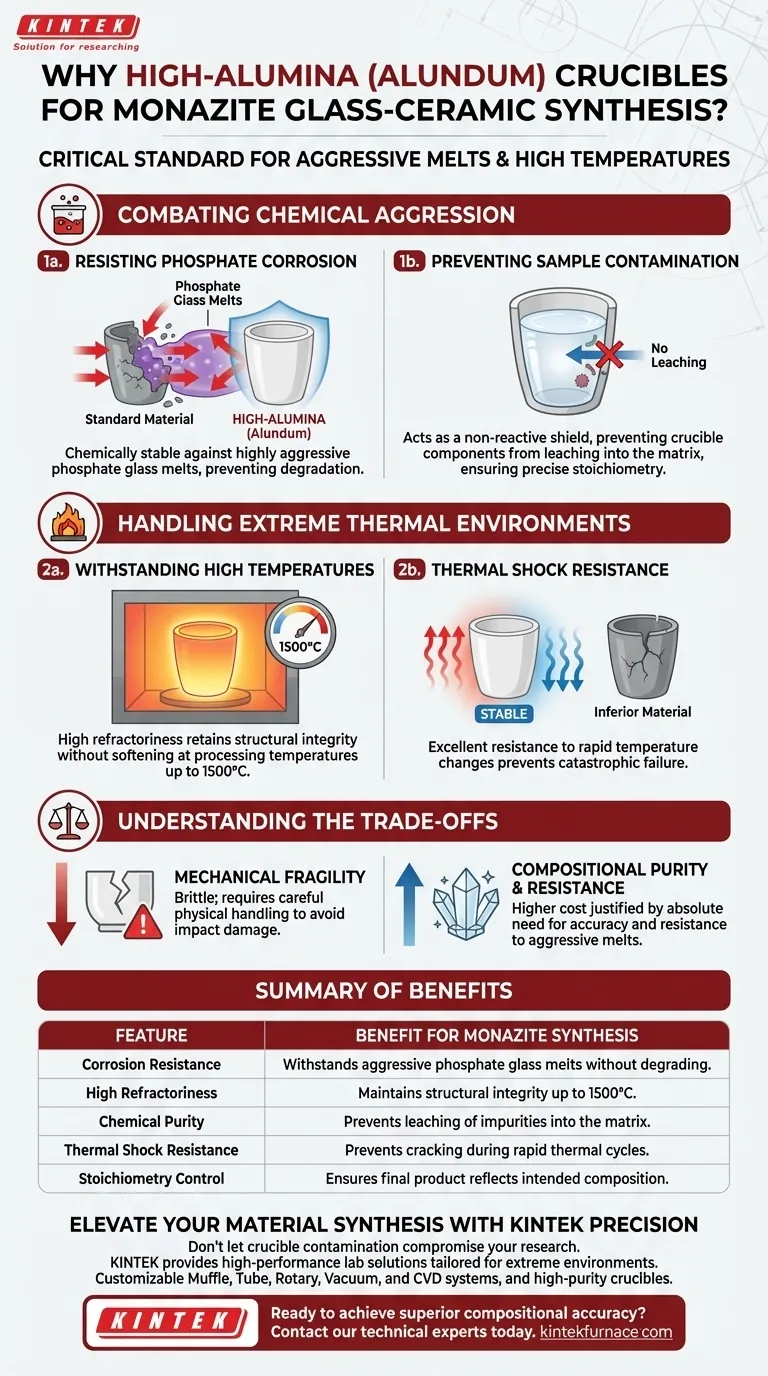

Combatiendo la Agresión Química

Resistencia a la Corrosión por Fosfatos

Las fusiones de vidrio de fosfato son conocidas por ser químicamente agresivas, particularmente cuando están en estado líquido. Los materiales de crisol estándar a menudo se degradan rápidamente en estas condiciones. Los crisoles de alto contenido de alúmina poseen la estabilidad química necesaria para resistir este tipo específico de corrosión.

Prevención de la Contaminación de la Muestra

El riesgo principal durante la síntesis es la lixiviación de los componentes de la pared del crisol en la mezcla. Si el recipiente se corroe, elementos extraños contaminan la matriz de solidificación. El Alundum actúa como un escudo puro y no reactivo, garantizando que la composición química de la matriz sintetizada siga siendo precisa.

Manejo de Entornos Térmicos Extremos

Resistencia a Altas Temperaturas

Los procesos de síntesis a menudo alcanzan temperaturas extremas, a veces cercanas a los 1500 °C. Los materiales de alto contenido de alúmina poseen alta refractariedad, lo que significa que retienen su integridad estructural y no se ablandan ni se funden a estas temperaturas de procesamiento.

Resistencia al Choque Térmico

Los ciclos rápidos de calentamiento o enfriamiento son comunes en la síntesis de vitrocerámicas. Los materiales inferiores a menudo se agrietan bajo este estrés. El Alundum proporciona una excelente resistencia al choque térmico, evitando fallos catastróficos del recipiente durante las transiciones de temperatura.

Comprendiendo las Compensaciones

Fragilidad Mecánica

A pesar de su resistencia térmica y química, las cerámicas de alto contenido de alúmina pueden ser mecánicamente frágiles. Requieren un manejo físico cuidadoso para evitar astillas o grietas por impacto, lo que difiere de su resistencia al estrés térmico.

Costo vs. Necesidad

El Alundum de alta pureza es generalmente más caro que los materiales refractarios de menor grado. Su uso es una compensación calculada donde el costo se justifica por la necesidad absoluta de pureza composicional y resistencia a fusiones agresivas específicas como los fosfatos.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el crisol correcto se trata de equilibrar la agresividad de su fusión con su tolerancia a las impurezas.

- Si su enfoque principal es la precisión composicional: Priorice los crisoles de alto contenido de alúmina para prevenir estrictamente la lixiviación de elementos y mantener la estequiometría exacta de su matriz vitrocerámica.

- Si su enfoque principal es la seguridad térmica: Aproveche la resistencia superior al choque térmico del Alundum para proteger su muestra y equipo durante ciclos rápidos de temperatura.

Al mitigar tanto la corrosión química como el estrés térmico, los crisoles de alto contenido de alúmina proporcionan el entorno controlado necesario para la ciencia de materiales de alta precisión.

Tabla Resumen:

| Característica | Beneficio para la Síntesis de Monacita |

|---|---|

| Resistencia a la Corrosión | Resiste las fusiones agresivas de vidrio de fosfato sin degradarse. |

| Alta Refractariedad | Mantiene la integridad estructural a temperaturas que alcanzan los 1500 °C. |

| Pureza Química | Evita la lixiviación de impurezas en la matriz vitrocerámica. |

| Resistencia al Choque Térmico | Evita grietas durante ciclos rápidos de calentamiento y enfriamiento. |

| Control de Estequiometría | Asegura que el producto final refleje la composición química prevista. |

Mejore su Síntesis de Materiales con la Precisión KINTEK

No permita que la contaminación del crisol comprometa la integridad de su investigación. Respaldado por I+D y fabricación expertas, KINTEK proporciona soluciones de laboratorio de alto rendimiento adaptadas para entornos extremos. Ya sea que esté sintetizando vitrocerámicas de monacita o desarrollando nuevos materiales, nuestra gama de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con crisoles de alta pureza, son totalmente personalizables para satisfacer sus necesidades únicas.

¿Listo para lograr una precisión composicional superior? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno de alta temperatura y la solución de contención perfectos para su laboratorio.

Guía Visual

Referencias

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo funcionan las mangas de grafito y los crisoles de cerámica en los hornos de inducción? Roles clave en la síntesis de materiales

- ¿Por qué es necesario el sellado al vacío en tubos de cuarzo de alta pureza para la síntesis de FexTaSe2? Crecimiento de cristales maestros

- ¿Cuál es el uso principal de un horno de crisol? Ideal para fundir metales no ferrosos de manera eficiente

- ¿Por qué se requiere un reactor de cuarzo en forma de U para H2-TPR? Garantice la precisión para el análisis de Cu–Ce/HZSM-5

- ¿Cuál es el papel clave de un crisol de grafito en el proceso de destilación al vacío para la purificación de magnesio? Esencial para resultados de alta pureza

- ¿Cuál es la utilidad específica de los crisoles en aplicaciones de laboratorio a alta temperatura? Precisión e Integridad Térmica

- ¿Por qué se requieren una bomba de vacío y un sistema de sellado por llama en la deposición en fase gaseosa para el paladio? Se explica el papel clave

- ¿Por qué se utiliza una varilla de agitación de vidrio de cuarzo de alta pureza para la dispersión de fósforos? Beneficios clave para la pureza del vidrio óptico