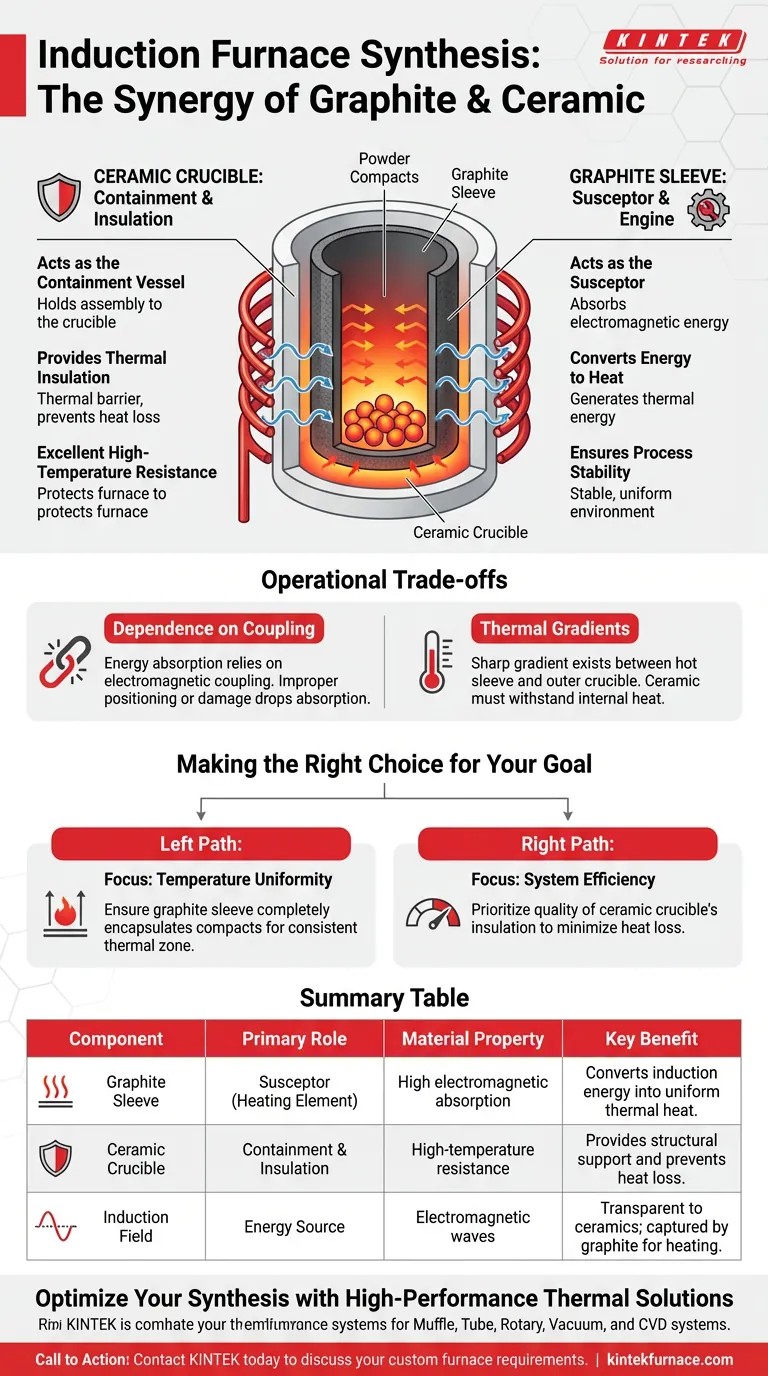

En un horno de calentamiento por inducción, el crisol de cerámica y la manga de grafito cumplen funciones distintas y complementarias: contención y conversión de energía. El crisol de cerámica actúa como un recipiente térmicamente aislante que resiste altas temperaturas, mientras que la manga de grafito, colocada en el interior, actúa como el elemento calefactor activo (susceptor) que convierte la energía electromagnética en calor.

La eficiencia de este sistema depende de la sinergia entre la manga de grafito, que capta las corrientes de inducción para generar calor, y el crisol de cerámica, que proporciona el aislamiento térmico y la contención estructural necesarios.

El Papel del Crisol de Cerámica

Actuando como Recipiente de Contención

La función principal del crisol de cerámica es la contención estructural. Alberga todo el conjunto, incluida la manga de grafito y los compactos de polvo destinados a la síntesis.

Proporcionando Aislamiento Térmico

Crucialmente, el material cerámico se caracteriza por su excelente resistencia a altas temperaturas.

Sirve como una barrera térmica, evitando la pérdida excesiva de calor hacia el exterior del horno.

Este aislamiento ayuda a mantener las altas temperaturas generadas dentro del recipiente mientras protege los componentes externos del horno.

La Función de la Manga de Grafito

Actuando como Susceptor

La manga de grafito es el "motor" del proceso de calentamiento. Colocada dentro del crisol de cerámica, funciona como el susceptor.

Dado que la cerámica es generalmente transparente a los campos de inducción, no se calienta significativamente por sí sola. La manga de grafito, sin embargo, absorbe eficientemente la energía electromagnética generada por las corrientes de inducción.

Convirtiendo Energía en Calor

Una vez que el grafito absorbe esta energía, la convierte directamente en energía térmica.

Esta conversión es lo que realmente eleva la temperatura dentro del horno, en lugar de que la bobina de inducción caliente el material directamente (a menos que el material en sí sea conductor).

Asegurando la Estabilidad del Proceso

La manga de grafito hace más que generar calor; regula el ambiente.

Proporciona un ambiente estable y uniforme de alta temperatura para los compactos de polvo. Esta uniformidad es crítica para una síntesis de materiales consistente.

Comprendiendo las Compensaciones Operativas

Dependencia del Acoplamiento

El sistema depende completamente del acoplamiento electromagnético del grafito.

Si la manga está dañada o mal posicionada, la absorción de energía disminuye y el horno no puede alcanzar las temperaturas de síntesis requeridas, independientemente de la potencia de entrada.

Gradientes Térmicos

Mientras que la manga de grafito asegura la uniformidad *dentro* de la zona de reacción, existe un marcado gradiente térmico entre la manga y el crisol de cerámica exterior.

La cerámica debe ser lo suficientemente robusta para soportar este calor interno sin agrietarse, lo que resalta la importancia de las propiedades de resistencia a altas temperaturas del crisol mencionadas en su referencia.

Tomando la Decisión Correcta para su Objetivo

Al diseñar u operar un sistema de inducción para la síntesis de materiales, considere cómo estos componentes se alinean con sus objetivos:

- Si su enfoque principal es la Uniformidad de Temperatura: Asegúrese de que la manga de grafito encapsule completamente los compactos de polvo para crear una zona térmica consistente.

- Si su enfoque principal es la Eficiencia del Sistema: Priorice la calidad del aislamiento del crisol de cerámica para minimizar la pérdida de calor del elemento de grafito activo.

En última instancia, la síntesis exitosa depende de que la manga de grafito genere calor de manera eficiente mientras que el crisol de cerámica lo atrapa eficazmente.

Tabla Resumen:

| Componente | Rol Principal | Propiedad del Material | Beneficio Clave |

|---|---|---|---|

| Manga de Grafito | Susceptor (Elemento Calefactor) | Alta absorción electromagnética | Convierte la energía de inducción en calor térmico uniforme. |

| Crisol de Cerámica | Contención y Aislamiento | Resistencia a altas temperaturas | Proporciona soporte estructural y previene la pérdida de calor. |

| Campo de Inducción | Fuente de Energía | Ondas electromagnéticas | Transparente a las cerámicas; capturado por el grafito para el calentamiento. |

Optimice su Síntesis con Soluciones Térmicas de Alto Rendimiento

La síntesis precisa de materiales requiere el equilibrio perfecto entre la generación y la contención de calor. En KINTEK, entendemos la sinergia crítica entre los susceptores y el aislamiento. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de equipos de laboratorio de alta temperatura que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables a sus necesidades de investigación únicas.

¿Listo para mejorar la eficiencia térmica de su laboratorio? Contacte a KINTEK hoy mismo para discutir sus requisitos de hornos personalizados y aproveche nuestra experiencia en procesamiento de materiales avanzados.

Guía Visual

Referencias

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Por qué se utiliza un crisol de grafito para fundir aleaciones de Al-Mg-Si? Pureza superior y eficiencia térmica

- ¿Por qué se utilizan crisoles de dióxido de circonio (ZrO2) para experimentos de escoria-metal? Garantiza la pureza química a altas temperaturas

- ¿Cuáles son las ventajas de usar un pirómetro de dos colores? Medición de precisión para hornos de ultra alta temperatura

- ¿Cuál es la función de un horno de secado por explosión eléctrico de laboratorio en el pretratamiento de biomasa? Estandarice sus muestras

- ¿Qué es mejor, un crisol de grafito o uno de cerámica? Adapte su material y proceso para una fusión óptima

- ¿Cuáles son los requisitos de colocación para los termopares estándar de alta precisión? Precisión de calibración del sensor maestro

- ¿Qué papel juega un controlador de flujo másico (MFC) en la distribución de gases? Garantice la precisión en la evaluación del rendimiento del sensor

- ¿Cuáles son las funciones de un molde de grafito de alta pureza durante el proceso SPS? Más allá de contener el polvo