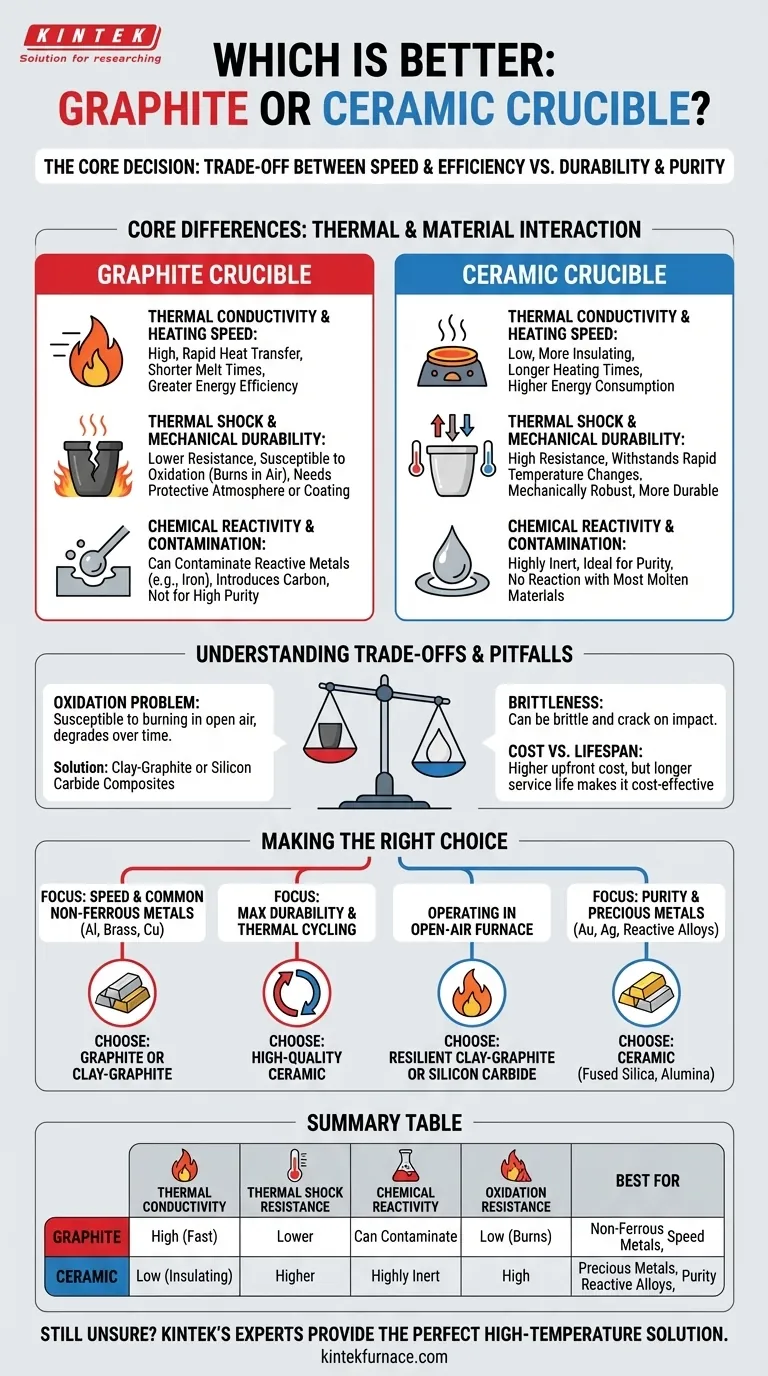

La elección entre un crisol de grafito y uno de cerámica no se trata de cuál es universalmente mejor, sino de cuál es la herramienta adecuada para su tarea específica. Si bien los crisoles de cerámica ofrecen una durabilidad superior y resistencia al choque térmico, los crisoles de grafito proporcionan un calentamiento significativamente más rápido debido a su excelente conductividad térmica. La mejor opción depende totalmente del material que esté fundiendo, su necesidad de pureza y su método de calentamiento.

La decisión central depende de una compensación fundamental: el grafito ofrece velocidad y eficiencia térmica, mientras que la cerámica proporciona durabilidad, inercia química y resistencia a la contaminación para aplicaciones sensibles.

Diferencias fundamentales: Propiedades térmicas e interacción con el material

Para seleccionar el crisol adecuado, primero debe comprender cómo se comporta cada material bajo calor intenso y estrés químico.

Conductividad térmica y velocidad de calentamiento

El grafito tiene una conductividad térmica excepcionalmente alta. Esto significa que transfiere el calor de su horno al metal en su interior de manera muy rápida y uniforme.

Esta rápida transferencia de calor se traduce en tiempos de fusión más cortos y una mayor eficiencia energética, lo cual es una gran ventaja para los entornos de producción.

Las cerámicas, por el contrario, son más aislantes. Tardan más en calentarse, lo que puede significar tiempos de funcionamiento del horno más largos y un mayor consumo de energía.

Choque térmico y durabilidad mecánica

Los materiales cerámicos están diseñados para ser altamente resistentes al choque térmico. Pueden soportar mejor los cambios rápidos de caliente a frío sin agrietarse.

Como se señaló, las cerámicas también tienden a ser más robustas mecánicamente, lo que las hace menos propensas a daños por manipulación. Esta durabilidad puede conducir a una vida útil más larga bajo las condiciones adecuadas.

Reactividad química y contaminación

Esta es una distinción crítica. Las cerámicas son generalmente muy químicamente inertes. No reaccionan fácilmente con la mayoría de los materiales fundidos, lo que las convierte en la opción ideal cuando la pureza de la fusión es la máxima prioridad. Esto es esencial para metales preciosos, muestras de laboratorio y aleaciones reactivas.

El grafito está basado en carbono y puede reaccionar o disolverse en ciertos metales fundidos, particularmente metales ferrosos como el hierro y el acero. Esto introduce carbono en su fundido, lo que puede ser una forma de contaminación que altera las propiedades del producto final. Sin embargo, para muchos metales no ferrosos como el aluminio y el latón, esto no es un problema.

Comprender las compensaciones y los escollos

Cada elección de material conlleva compromisos. Conocer las posibles desventajas de cada tipo de crisol es clave para evitar fallos costosos.

El problema de la oxidación con el grafito

La principal debilidad de un crisol de grafito puro es su susceptibilidad a la oxidación. Cuando se calienta en presencia de oxígeno (es decir, en un horno estándar que respira aire), el grafito se quemará con el tiempo.

Esta oxidación degrada el crisol, adelgazando sus paredes y acortando su vida útil. Si bien los esmaltes protectores pueden ralentizar este proceso, sigue siendo un factor importante, especialmente para los aficionados que utilizan hornos al aire libre. Los crisoles de arcilla-grafito y carburo de silicio son compuestos comunes que equilibran la conductividad del grafito con una mejor resistencia a la oxidación.

La fragilidad de la cerámica

Aunque son robustos contra el choque térmico, algunos crisoles de cerámica pueden ser frágiles y pueden agrietarse o romperse si se caen o se someten a un impacto físico brusco. Siempre se requiere una manipulación cuidadosa.

Costo frente a vida útil

Los crisoles de grafito a menudo tienen un precio de compra inicial más bajo. Sin embargo, su vida útil más corta debido a la oxidación puede hacerlos más caros a largo plazo si necesita reemplazarlos con frecuencia.

Los crisoles de cerámica pueden tener un costo inicial más alto, pero su durabilidad y resistencia al ataque químico y la oxidación pueden resultar en un menor costo total de propiedad durante muchos usos.

Tomar la decisión correcta para su aplicación

Utilice su objetivo específico para guiar su decisión. No existe un único crisol "mejor", solo el mejor para el trabajo en cuestión.

- Si su enfoque principal es la velocidad y la fusión de metales no ferrosos comunes (como aluminio, latón o cobre): Elija un crisol de grafito o arcilla-grafito por su eficiencia de calentamiento superior.

- Si su enfoque principal es la pureza y la fusión de metales preciosos (oro, plata) o aleaciones reactivas: Elija un crisol de cerámica (como sílice fundida o alúmina) para evitar cualquier contaminación de su fundido.

- Si su enfoque principal es la máxima durabilidad y resistencia al ciclo térmico: Elija un crisol de cerámica de alta calidad, ya que está diseñado para soportar el calentamiento y enfriamiento repetidos.

- Si opera en un horno al aire libre sin atmósfera protectora: Tenga en cuenta la oxidación del grafito y considere un crisol compuesto de arcilla-grafito o carburo de silicio más resistente.

Al hacer coincidir las propiedades inherentes del crisol con su material y proceso, se asegura una fusión más segura, eficiente y exitosa.

Tabla de resumen:

| Característica | Crisol de Grafito | Crisol de Cerámica |

|---|---|---|

| Conductividad térmica | Alta (calentamiento rápido) | Baja (aislante) |

| Resistencia al choque térmico | Menor | Mayor |

| Reactividad química | Puede contaminar metales reactivos (ej. hierro) | Altamente inerte, ideal para la pureza |

| Resistencia a la oxidación | Baja (se quema en el aire) | Alta |

| Ideal para | Metales no ferrosos (aluminio, latón), velocidad | Metales preciosos, aleaciones reactivas, pureza |

¿Aún no está seguro de qué crisol es adecuado para su laboratorio? Los expertos de KINTEK aprovechan una profunda I+D y fabricación interna para proporcionar la solución de alta temperatura perfecta. Ya sea que necesite la velocidad de un crisol de grafito o la pureza de uno de cerámica, nuestros sistemas de horno personalizados (incluidos los de mufla, tubo, vacío y CVD/PECVD) están diseñados para cumplir con sus requisitos experimentales exactos. ¡Contáctenos hoy para una consulta personalizada para mejorar su eficiencia y resultados de fusión!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica