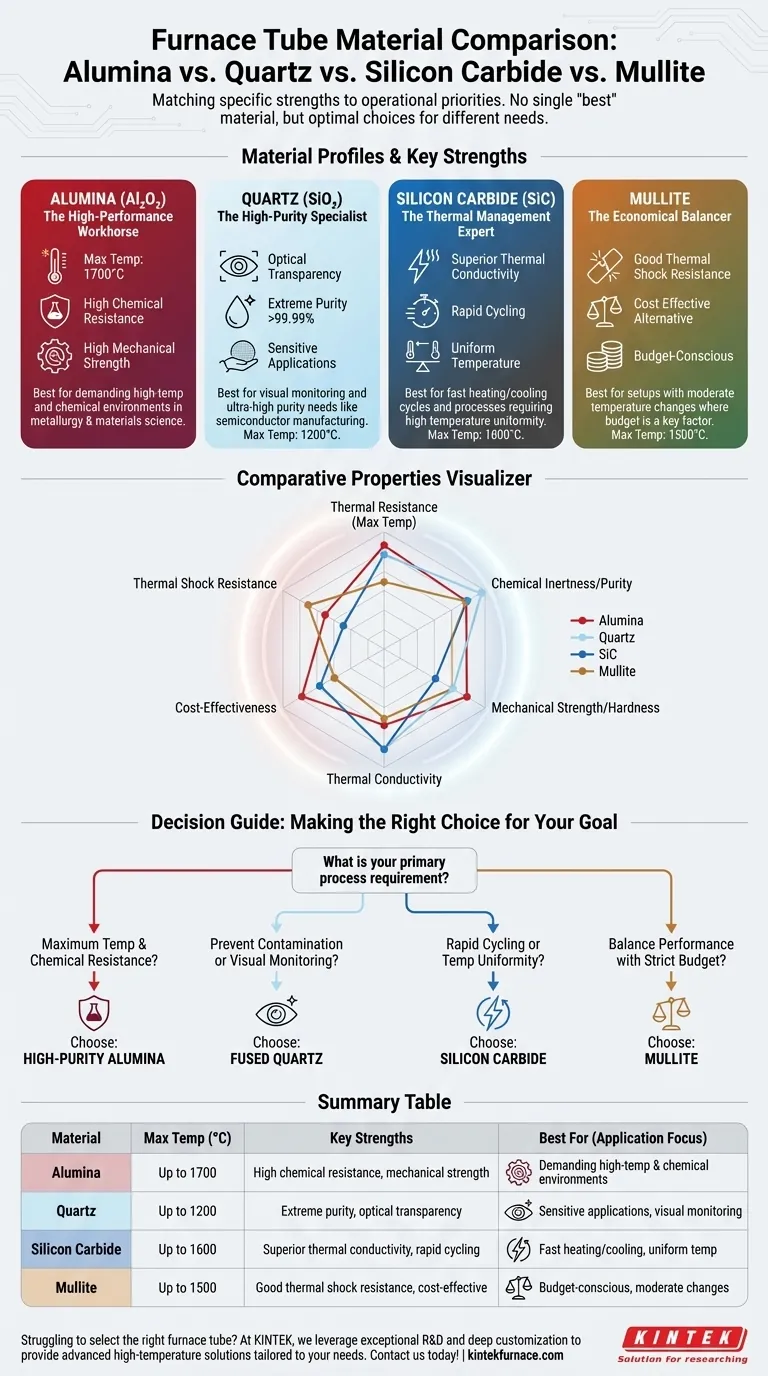

Los tubos cerámicos de alúmina para hornos se utilizan mucho en aplicaciones de alta temperatura por su excelente resistencia térmica y química. En comparación con los tubos de cuarzo, que ofrecen transparencia pero menor resistencia térmica, y los de carburo de silicio, que proporcionan una conductividad térmica superior pero a un coste más elevado, los tubos de alúmina logran un equilibrio entre rendimiento y asequibilidad. La elección del material depende de los requisitos específicos de la aplicación, como el rango de temperatura, la exposición química y la tensión mecánica. Por ejemplo, la alúmina es ideal para entornos que requieren durabilidad y resistencia a sustancias corrosivas, mientras que el cuarzo es preferible para procesos que necesitan control visual. El carburo de silicio destaca en aplicaciones de alta transferencia de calor, pero puede no ser rentable para todos los usos.

Explicación de los puntos clave:

-

Resistencia térmica

- Los tubos cerámicos de alúmina pueden soportar temperaturas extremadamente altas (hasta 1.600 °C o más), lo que los hace adecuados para aplicaciones exigentes como la sinterización o la calcinación.

- Los tubos de cuarzo suelen alcanzar un máximo en torno a los 1.200 ºC, lo que limita su uso en procesos de alta temperatura.

- Los tubos de carburo de silicio superan a ambos en conductividad térmica, lo que los hace ideales para la transferencia rápida de calor, pero pueden no ser necesarios para todas las aplicaciones.

-

Resistencia química

- La alúmina es muy resistente a los productos químicos corrosivos y a los entornos oxidantes, lo que es fundamental en procesos en los que intervienen sustancias agresivas.

- El cuarzo es químicamente inerte, pero puede ser atacado por el ácido fluorhídrico y álcalis fuertes a altas temperaturas.

- El carburo de silicio también ofrece una excelente resistencia química, pero es más caro.

-

Resistencia mecánica

- Los tubos de alúmina tienen una gran resistencia a la flexión y a la compresión, lo que los hace duraderos bajo esfuerzos mecánicos.

- El cuarzo es frágil y propenso a agrietarse en caso de choque térmico o mecánico.

- El carburo de silicio es muy duro y resistente al desgaste, pero puede ser quebradizo en determinadas condiciones.

-

Coste y disponibilidad

- Los tubos de alúmina son rentables para muchas aplicaciones industriales y ofrecen un buen equilibrio entre rendimiento y precio.

- El cuarzo es relativamente asequible, pero está limitado por sus restricciones térmicas y mecánicas.

- El carburo de silicio es el más caro y suele reservarse para necesidades especializadas de alto rendimiento.

-

Aplicaciones específicas

- Para los procesos que requieren un control visual (por ejemplo, el crecimiento de cristales), el cuarzo es la mejor elección.

- En reacciones químicas a alta temperatura o sinterización, suele preferirse la alúmina.

- Para aplicaciones que requieren una rápida transferencia de calor, como ciertos hornos de laboratorio dental dental, el carburo de silicio puede estar justificado a pesar de su coste.

-

Resistencia al choque térmico

- La alúmina tiene un buen rendimiento, pero no puede compararse con la mullita, que está específicamente diseñada para resistir los choques térmicos.

- El cuarzo es deficiente en este aspecto y a menudo requiere ciclos de calentamiento y enfriamiento cuidadosos.

- El carburo de silicio resiste mejor los choques térmicos que el cuarzo, pero no tan bien como la mullita.

-

Transparencia y control

- Sólo el cuarzo permite la observación visual de los procesos en el interior del tubo, lo que puede ser crucial para la investigación y el control de calidad.

- La alúmina y el carburo de silicio son opacos, lo que limita su uso en aplicaciones en las que se necesita visibilidad.

En resumen, la elección entre tubos de alúmina, cuarzo y carburo de silicio depende de los requisitos específicos de la aplicación, como la temperatura, la exposición química, la tensión mecánica y el presupuesto. La alúmina ofrece una solución versátil y rentable para muchos procesos de alta temperatura, mientras que el cuarzo y el carburo de silicio desempeñan funciones especializadas en las que sus propiedades únicas son indispensables.

Tabla resumen:

| Propiedades | Alúmina Cerámica | Cuarzo | Carburo de silicio |

|---|---|---|---|

| Temperatura máxima (°C) | 1600+ | ~1200 | 1600+ |

| Resistencia química | Excelente | Buena | Excelente |

| Resistencia mecánica | Alta | Baja | Muy alta |

| Conductividad térmica | Moderada | Baja | Muy alta |

| Resistencia al choque térmico | Buena | Pobre | Moderada |

| Transparencia | Opaco | Transparente | Opaco |

| Coste | Moderado | Bajo | Alto |

*Excepto HF y álcalis fuertes

¿Necesita un tubo de horno de alto rendimiento adaptado a las necesidades específicas de su laboratorio?

En KINTEK, combinamos I+D de vanguardia con fabricación propia para ofrecer soluciones de ingeniería de precisión para sus procesos de alta temperatura. Tanto si necesita la durabilidad de la alúmina, la transparencia del cuarzo o la conductividad térmica del carburo de silicio, nuestros expertos le ayudarán a seleccionar -o personalizar- el material de tubo ideal.

Póngase en contacto con nuestro equipo hoy mismo

para hablar de su aplicación y explorar nuestra gama de soluciones avanzadas para hornos.

Productos que podría estar buscando

Ventanas de observación de alta temperatura para la supervisión de procesos

Pasamuros de vacío de alta calidad para una integración eléctrica precisa

Elementos calefactores de disiliciuro de molibdeno para entornos extremos

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas