En resumen, una bomba de vacío de agua circulante proporciona presión negativa para procesos comunes de laboratorio que se benefician de una presión atmosférica reducida. Estos incluyen evaporación, destilación, cristalización, secado, sublimación, filtración a presión reducida y desgasificación. Es un caballo de batalla para aplicaciones que requieren un vacío moderado, en lugar de alto.

Una bomba de vacío de agua circulante es una herramienta simple y robusta para lograr niveles de vacío moderados en un entorno de laboratorio. Su eficacia depende del uso de agua limpia y fresca como fluido de trabajo, lo que la hace ideal para procedimientos estándar pero menos adecuada para aplicaciones de alto vacío.

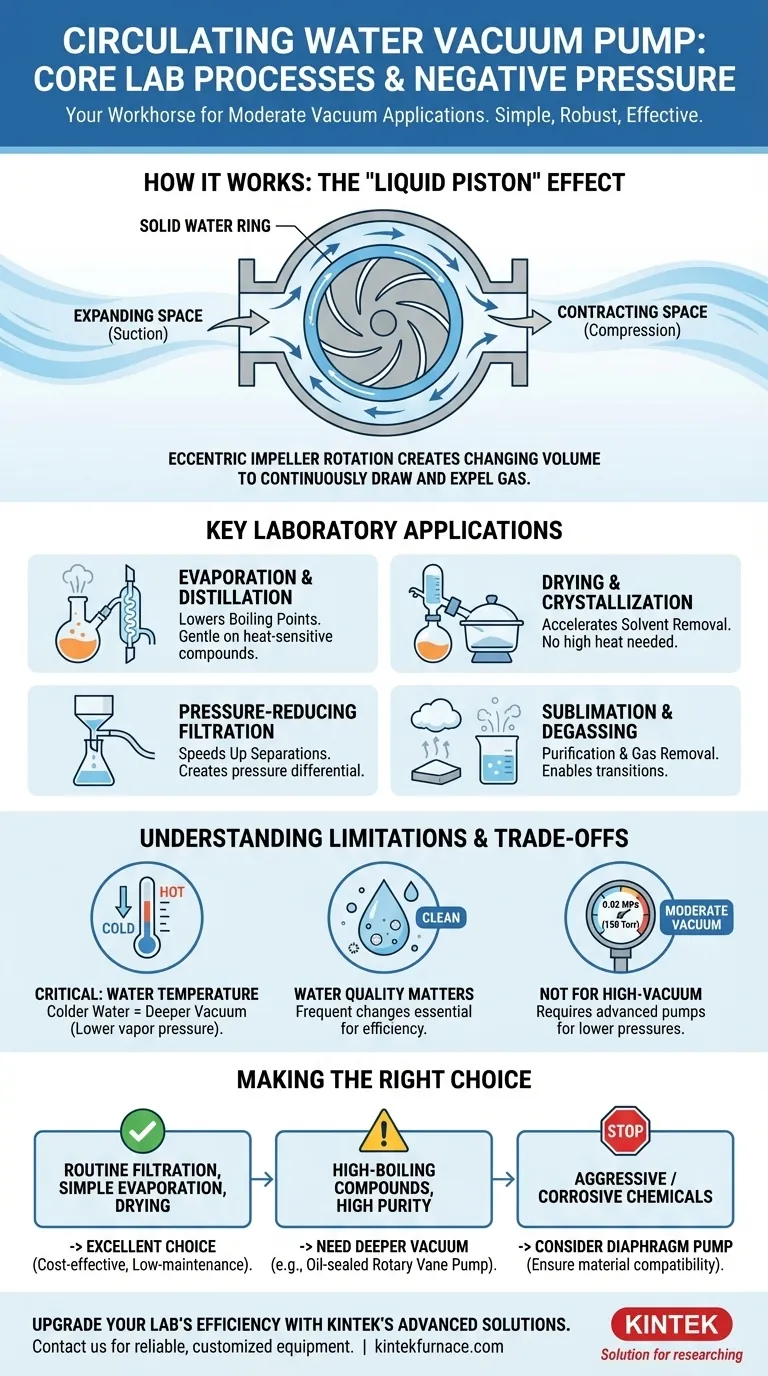

Cómo funciona una bomba de vacío de agua circulante

Estas bombas generan un vacío no a través de una mecánica compleja, sino a través del elegante principio de la dinámica de fluidos. Comprender este mecanismo ayuda a clarificar sus capacidades y limitaciones.

El efecto del "pistón líquido"

El núcleo de la bomba es un impulsor que gira excéntricamente (descentrado) dentro de una carcasa cilíndrica. A medida que gira, fuerza el agua contra la pared exterior, creando un anillo de agua sólido y giratorio.

Debido a que el impulsor está descentrado, el espacio entre las palas del impulsor y el anillo de agua cambia continuamente. Este espacio se expande en un lado de la rotación y se contrae en el otro.

Creación del vacío

Este volumen cambiante actúa como un "pistón líquido". A medida que el espacio entre las palas se expande, atrae gas desde el equipo conectado al puerto de succión.

A medida que el impulsor continúa girando, ese mismo bolsillo de gas queda atrapado y luego se comprime a medida que el espacio se contrae, expulsando finalmente el gas a través del puerto de escape. Este ciclo continuo de succión y compresión crea un vacío sostenido.

Aplicaciones clave en el laboratorio

Al reducir la presión dentro de un sistema, una bomba de vacío de agua puede alterar drásticamente los procesos físicos, haciéndola invaluable para numerosas técnicas.

Evaporación y destilación

Reducir la presión disminuye el punto de ebullición de los líquidos. Esto le permite destilar o evaporar compuestos sensibles al calor a temperaturas mucho más bajas, evitando su descomposición.

Secado y cristalización

Un vacío elimina eficazmente el vapor de solvente de una muestra sólida. Esto acelera el proceso de secado sin requerir calor alto y es fundamental para técnicas como el uso de un evaporador rotatorio o un desecador de vacío.

Filtración a presión reducida

Aplicar un vacío a la parte inferior de un filtro (por ejemplo, en una configuración de embudo Büchner) crea un diferencial de presión significativo. Esto arrastra el líquido a través del papel de filtro mucho más rápido que solo la gravedad, acelerando drásticamente las separaciones.

Sublimación y desgasificación

Para algunos sólidos, un vacío proporciona el entorno de baja presión necesario para pasar directamente de sólido a gas (sublimación), un método clave de purificación. También se utiliza para eliminar gases disueltos de los líquidos antes de que interfieran con otros análisis o procesos.

Comprensión de las compensaciones y limitaciones

Si bien es muy útil, una bomba de vacío de agua circulante no es la herramienta adecuada para todos los trabajos. Su rendimiento está directamente relacionado con las propiedades de su fluido de trabajo: el agua.

Niveles de vacío moderados

Estas bombas típicamente logran un vacío moderado, a menudo citado alrededor de 0.02 MPa (150 Torr). Esto es más que suficiente para la filtración, pero no es un "alto vacío". Los procesos que requieren presiones extremadamente bajas, como en la espectrometría de masas o ciertas deposiciones de película delgada, requieren bombas más avanzadas, como las bombas de paletas giratorias selladas con aceite o turbomoleculares.

Dependencia de la calidad del agua

La eficiencia de la bomba está directamente relacionada con la limpieza del agua circulante. Si el agua se contamina con gases disueltos o partículas, su capacidad para crear un vacío estable disminuye. Por esta razón, el agua debe cambiarse con frecuencia.

El papel crítico de la temperatura del agua

El vacío máximo que puede alcanzar una bomba de agua está limitado por la presión de vapor del agua misma. El agua más fría tiene una presión de vapor más baja, lo que permite que la bomba succione un vacío más profundo. Usar agua tibia degradará significativamente el rendimiento. Siempre comience y mantenga agua fresca para obtener los mejores resultados.

Compatibilidad de materiales y productos químicos

Los gases que se evacuan pasan a través de la bomba y se disuelven en el agua. Si está trabajando con gases altamente corrosivos, pueden dañar los componentes internos de la bomba o contaminar el agua, la cual podría necesitar una eliminación especial. Siempre verifique que los materiales de la bomba sean compatibles con sus productos químicos.

Tomar la decisión correcta para su objetivo

Utilice estas pautas para determinar si una bomba de vacío de agua circulante se ajusta a sus necesidades específicas.

- Si su enfoque principal es la filtración rutinaria, la evaporación simple o el secado: Esta bomba es una opción excelente, rentable y de bajo mantenimiento.

- Si su enfoque principal es separar compuestos de alto punto de ebullición o lograr condiciones de alta pureza: Probablemente necesitará una bomba capaz de un vacío más profundo, como una bomba de paletas giratorias sellada con aceite.

- Si su enfoque principal es trabajar con productos químicos agresivos o corrosivos: Debe confirmar la compatibilidad de los materiales o considerar una bomba de diafragma resistente a productos químicos.

Seleccionar la fuente de vacío apropiada es un paso crítico para garantizar que su proceso científico sea eficiente y confiable.

Tabla de resumen:

| Proceso | Beneficio clave |

|---|---|

| Evaporación y destilación | Disminuye los puntos de ebullición de los compuestos sensibles al calor |

| Secado y cristalización | Acelera la eliminación de solventes sin calor intenso |

| Filtración a presión reducida | Acelera la separación de líquidos en configuraciones como embudos Büchner |

| Sublimación y desgasificación | Permite transiciones de sólido a gas y eliminación de gas de líquidos |

¡Mejore la eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Nuestra experiencia en I+D y fabricación interna garantiza productos de la más alta calidad como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos soluciones para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo podemos apoyar sus procesos con equipos confiables y personalizados.

Guía Visual

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las funciones secundarias de los moldes de grafito de alta pureza? Desbloqueando capacidades avanzadas de sinterización

- ¿Por qué es esencial un crisol de grafito de alta pureza para la destilación al vacío de magnesio? Logre la máxima pureza y eficiencia

- ¿Cuáles son los beneficios de usar crisoles de alúmina de alta pureza o platino? Mejora la pureza en la fusión especializada de vidrio

- ¿Cuántas tomas tiene la bomba de vacío circulante de agua? Elija el modelo adecuado para su laboratorio

- ¿Cómo ayudan los controladores de flujo másico (MFC) de alta precisión en los estudios de reducción de óxido de hierro? Obtenga datos cinéticos precisos

- ¿Cuál es la función de un crisol de grafito con tapa roscada? Clave para la síntesis exitosa de Mg3Sb2

- ¿Cómo se utiliza la lana de cuarzo en el montaje de tubos de reacción? Optimización del Crecimiento de Cristales y Separación de Fundentes

- ¿Qué función cumplen las placas o anillos de enfriamiento de grafito? Solidificación direccional de álabes monocristalinos maestra