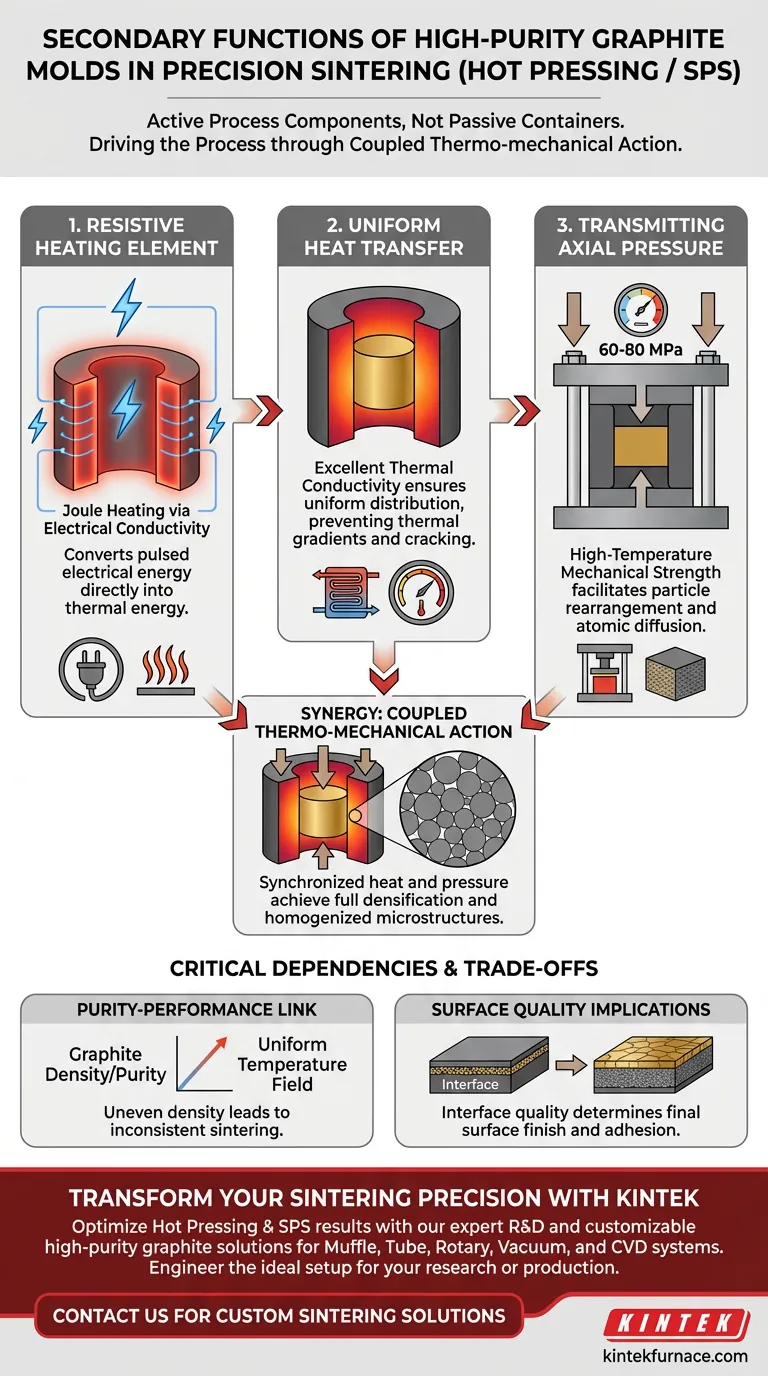

Los moldes de grafito de alta pureza funcionan como componentes activos del proceso, no meramente como contenedores pasivos. En entornos de sinterización de precisión como el prensado en caliente o la sinterización por plasma de chispa (SPS), sus funciones secundarias críticas incluyen actuar como elementos calefactores resistivos, eficientes medios de transferencia de calor y robustos transmisores de presión mecánica.

Conclusión Clave Si bien el papel principal del molde es definir la forma de la muestra, sus funciones secundarias impulsan el proceso de sinterización en sí. La capacidad del molde para convertir la corriente eléctrica en calor y, al mismo tiempo, transmitir alta presión axial permite el acoplamiento sincronizado de fuerzas térmicas y mecánicas, lo cual es esencial para lograr microestructuras uniformes.

El Rol Térmico Activo

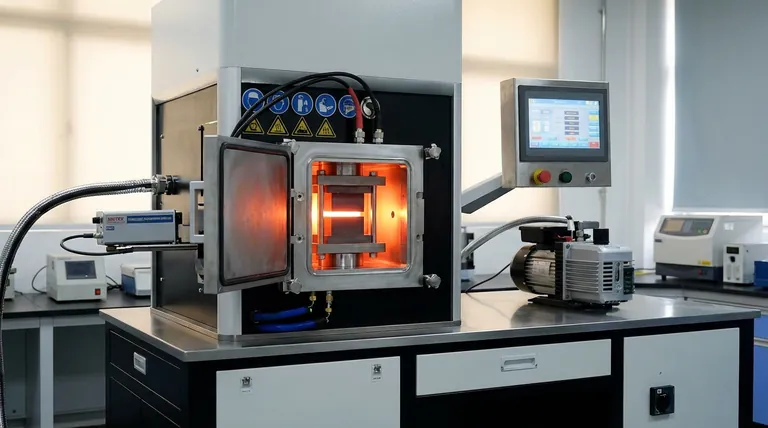

En la sinterización avanzada, el molde es una parte integral del sistema de calentamiento. No se sienta simplemente dentro de un horno; a menudo, él es el horno.

Actuando como Elemento Calefactor Resistivo

En procesos como el SPS, el molde sirve como conductor directo de la corriente eléctrica. Debido a su alta conductividad eléctrica, el grafito convierte eficientemente la energía eléctrica pulsada en energía térmica a través del calentamiento por efecto Joule.

Garantizando una Transferencia de Calor Uniforme

Una vez que se genera el calor, el molde actúa como un medio de regulación térmica. Su excelente conductividad térmica asegura que el calor se transfiera uniformemente desde las paredes del molde al núcleo de la muestra. Esta distribución uniforme es crítica para prevenir gradientes térmicos que podrían provocar grietas o sinterización desigual en el producto final.

Integridad Mecánica Bajo Tensión

Más allá de la gestión térmica, el molde debe actuar como una herramienta mecánica, comprimiendo activamente el material mientras se calienta.

Transmisión de Presión Axial

El molde es responsable de transmitir una presión mecánica unidireccional significativa a la muestra. El grafito de alta pureza mantiene una resistencia mecánica excepcional incluso a temperaturas muy altas, lo que le permite soportar presiones (a menudo entre 60 y 80 MPa) que deformarían otros materiales.

Facilitando la Homogeneización Microestructural

La combinación de la transmisión de presión y la aplicación de calor crea una "acción termo-mecánica acoplada". Esta doble fuerza promueve la difusión atómica y la reorganización de partículas. El resultado es un material completamente densificado con una microestructura homogeneizada, superior a lo que se podría lograr solo con calor.

Dependencias Críticas y Compensaciones

Si bien los moldes de grafito son versátiles, su rendimiento está estrictamente ligado a la calidad del material. Comprender estas dependencias es clave para el control del proceso.

El Vínculo Pureza-Rendimiento

La efectividad del molde como elemento calefactor depende directamente de la pureza y densidad del grafito. Las variaciones en la densidad del grafito pueden provocar un campo de temperatura desigual, lo que resulta en una sinterización inconsistente.

Implicaciones de la Calidad de la Superficie

La interfaz entre el molde y la muestra dicta el acabado superficial final. Mientras el molde aplica presión, la calidad de la superficie del grafito (a menudo gestionada con capas de interfaz como papel de grafito) determina si el compuesto final tiene una superficie limpia y de alta calidad o sufre problemas de adhesión.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de sinterización, debe hacer coincidir las propiedades del molde con sus objetivos de procesamiento específicos.

- Si su enfoque principal es la Uniformidad Microestructural: Priorice grafito con alta densidad y homogeneidad para asegurar un campo de temperatura perfectamente uniforme durante la fase de calentamiento.

- Si su enfoque principal es la Compactación de Alta Densidad: Seleccione grados de grafito calificados para la máxima resistencia mecánica a alta temperatura para transmitir de forma segura presiones axiales más altas sin deformación.

El éxito en la sinterización de precisión depende de tratar el molde de grafito como una herramienta dinámica de transferencia de energía en lugar de un recipiente estático.

Tabla Resumen:

| Función Secundaria | Mecanismo | Impacto en la Sinterización |

|---|---|---|

| Calentamiento Resistivo | Calentamiento por efecto Joule a través de la conductividad eléctrica | Convierte la energía eléctrica en energía térmica directamente. |

| Transferencia de Calor | Alta conductividad térmica | Asegura una distribución uniforme de la temperatura y previene grietas. |

| Transmisión de Presión | Resistencia mecánica a alta temperatura | Facilita la reorganización de partículas y la difusión atómica. |

| Acoplamiento Termo-mecánico | Calor y presión sincronizados | Logra densificación completa y microestructuras homogeneizadas. |

Transforme su Precisión de Sinterización con KINTEK

¿Está buscando optimizar los resultados de su Prensado en Caliente o Sinterización por Plasma de Chispa (SPS)? En KINTEK, entendemos que su molde es un componente activo en su éxito. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos soluciones de grafito de alta pureza adaptadas para Sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD.

Nuestros hornos de laboratorio personalizables de alta temperatura y moldes de precisión están diseñados para soportar presiones axiales extremas manteniendo gradientes térmicos perfectos. Ya sea que su objetivo sea la uniformidad microestructural o la compactación de alta densidad, nuestros expertos están listos para diseñar la configuración ideal para sus necesidades únicas de investigación o producción.

¿Listo para elevar su ciencia de materiales? ¡Contáctenos hoy mismo para discutir su solución de sinterización personalizada!

Guía Visual

Referencias

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué se integra un sistema de bomba de vacío en una configuración de pirólisis de plástico? Optimizar el rendimiento y la eficiencia energética

- ¿Por qué se selecciona un crisol de platino (Pt) como recipiente de reacción? Garantice la precisión en la investigación de sales fundidas a alta temperatura

- ¿Cuáles son los componentes de la bomba de vacío de agua circulante y sus funciones? Descubre Soluciones de Vacío Sin Aceite

- ¿Cuál es el propósito de una cámara de vacío de laboratorio en la preparación de tintas de material sacrificial? Garantizar la integridad estructural.

- ¿Cuál es el papel fundamental del filtro de vacío en un sistema de destilación de vacío de magnesio residual? La protección esencial para su bomba de vacío

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la preparación de cuerpos verdes de LLZO? Garantizar alta densidad y conductividad iónica

- ¿Cómo mejoran las aberturas técnicas y los sellos de 15x80 mm la eficiencia del horno eléctrico? Maximice el rendimiento térmico hoy mismo

- ¿Cuál es el propósito principal de usar una ampolla de vacío de cuarzo de alta pureza? Desbloquee el crecimiento de cristales de WSe2 de alta calidad