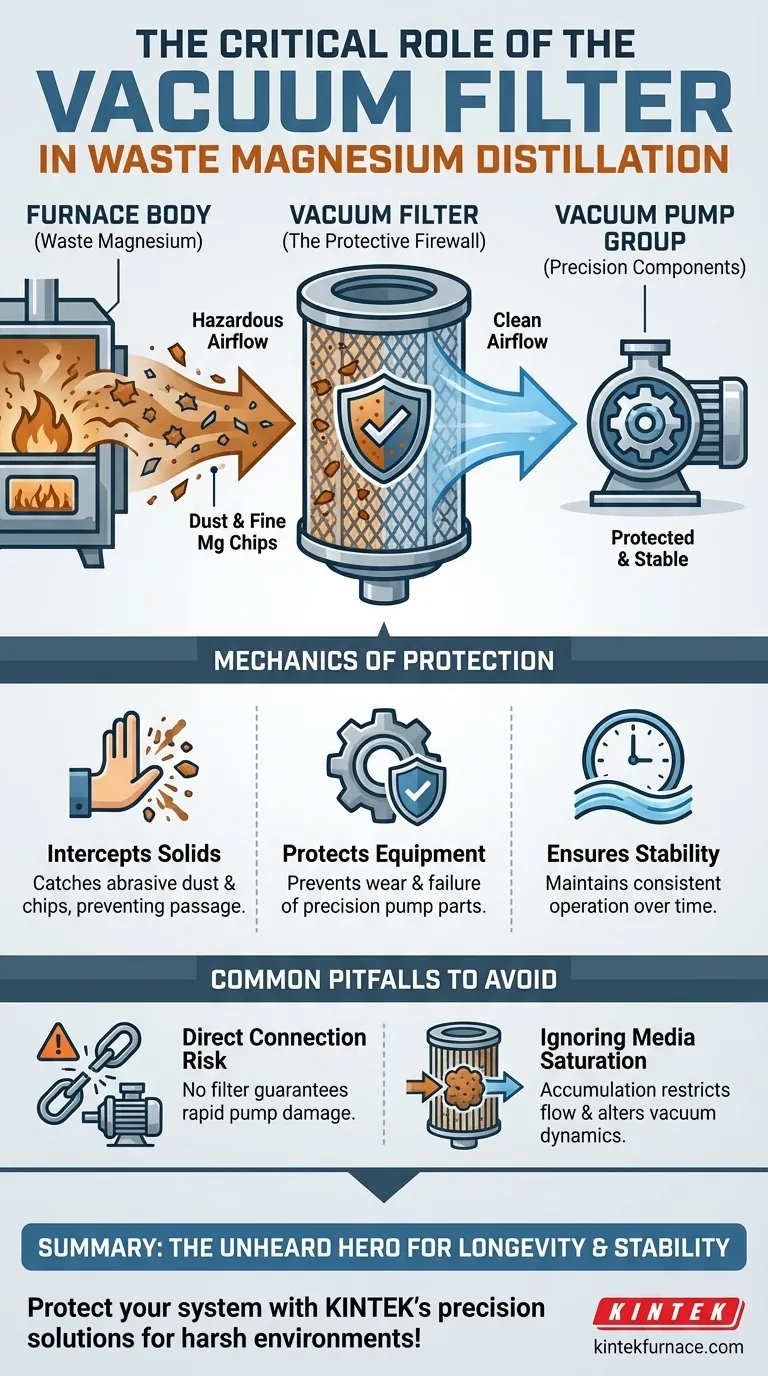

El filtro de vacío sirve como barrera protectora fundamental entre el cuerpo del horno y el grupo de bombas de vacío en un sistema de destilación de magnesio. Su función principal es interceptar físicamente el polvo y las virutas finas de magnesio transportadas por el flujo de aire, evitando que estos contaminantes abrasivos entren y destruyan los componentes de precisión de su bomba de vacío.

La destilación al vacío de magnesio residual genera materia particulada peligrosa que inevitablemente viaja con el flujo de aire del proceso. El filtro de vacío es la salvaguarda innegociable que aísla la bomba de estos contaminantes, garantizando la longevidad y la estabilidad operativa del sistema.

El contexto operativo: por qué la filtración es esencial

Manejo de materias primas de alto riesgo

El magnesio residual es una materia prima intrínsecamente "de alto riesgo". Raramente es puro; contiene cantidades significativas de polvo suelto y virutas finas de magnesio.

La dinámica del flujo de aire

Durante el proceso de bombeo de vacío, se genera un fuerte flujo de aire para despresurizar el sistema. Este flujo de aire actúa como un vehículo portador, levantando el polvo y las virutas ligeras de magnesio del cuerpo del horno y moviéndolas hacia la salida.

La mecánica de la protección

Interceptación de partículas sólidas

El filtro de vacío se instala estratégicamente directamente en el camino entre el horno y la bomba. Utiliza medios internos diseñados para atrapar y retener las partículas sólidas transportadas por la corriente, evitando que pasen más adelante en la línea.

Protección de equipos de precisión

Las bombas de vacío dependen de tolerancias ajustadas y mecánicas de precisión para mantener baja presión. Si las virutas o el polvo de magnesio entran en la bomba, causan desgaste rápido, atasco mecánico o fallo total.

Garantizar la estabilidad a largo plazo

Al evitar que los materiales abrasivos entren en el grupo de bombas, el filtro permite que el sistema funcione de manera consistente con el tiempo. Transforma un proceso volátil y sucio en una operación estable al mantener limpios los equipos críticos.

Errores comunes a evitar

El riesgo de conexión directa

Un error común en el diseño del sistema es subestimar el volumen de residuos generados por el magnesio residual. Conectar un horno a una bomba sin una filtración adecuada garantiza un desgaste inmediato y eventual daño al grupo de bombas.

Ignorar la saturación del medio

Si bien el filtro protege la bomba, lo hace acumulando residuos. Si el medio interno no se supervisa o limpia, la capacidad de "intercepción" permanece, pero el flujo de aire puede eventualmente restringirse, alterando la dinámica del vacío.

Tomar la decisión correcta para su objetivo

Para garantizar que su sistema de destilación de magnesio permanezca operativo y seguro, concéntrese en la ubicación y la integridad de su filtración.

- Si su enfoque principal es la longevidad del equipo: Priorice una instalación de filtro de alta calidad para evitar que las virutas abrasivas lleguen a la mecánica de precisión de la bomba.

- Si su enfoque principal es la estabilidad del proceso: Asegúrese de que el medio filtrante sea capaz de manejar el volumen específico de polvo que genera su materia prima para evitar fluctuaciones en el flujo de aire.

El filtro de vacío no es solo un accesorio; es el cortafuegos que mantiene su bomba de vacío funcionando en un entorno hostil.

Tabla resumen:

| Aspecto | Función del filtro de vacío |

|---|---|

| Función principal | Actúa como barrera protectora, interceptando polvo y virutas finas de magnesio del cuerpo del horno antes de que lleguen a la bomba de vacío. |

| Beneficio clave | Evita que los contaminantes abrasivos dañen los componentes de precisión de la bomba, garantizando la estabilidad operativa y la longevidad. |

| Contexto operativo | Esencial para el manejo de magnesio residual de alto riesgo, que genera polvo suelto y virutas transportadas por el flujo de aire del proceso. |

| Riesgo común evitado | Mitiga el desgaste rápido, el atasco mecánico o el fallo total de las bombas de vacío debido a la exposición directa a contaminantes. |

¡Proteja su sistema de destilación de magnesio con soluciones diseñadas con precisión de KINTEK!

Respaldado por I+D y fabricación expertos, KINTEK ofrece robustos sistemas Muffle, Tube, Rotary, Vacuum y CVD, incluidos hornos de tubo frío ideales para la extracción de magnesio. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades operativas únicas, garantizando durabilidad y eficiencia en entornos hostiles.

No deje que los contaminantes abrasivos comprometan su equipo: contáctenos hoy para analizar cómo nuestros sistemas personalizados de filtración de vacío y hornos pueden mejorar la estabilidad de su proceso y extender la vida útil de su sistema.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo