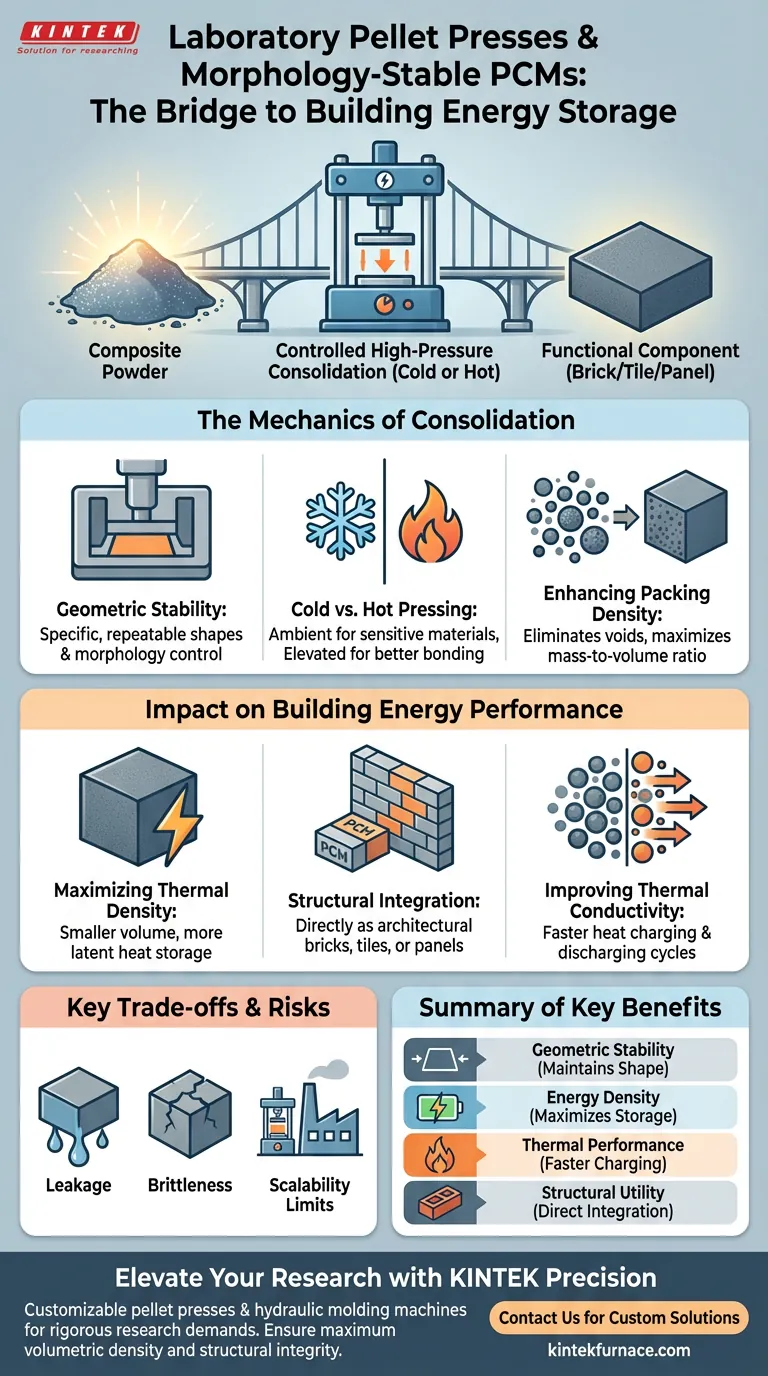

Una prensa de pellets de laboratorio sirve como el puente crítico entre los polvos compuestos sueltos y los componentes funcionales y estructurales para el almacenamiento de energía en edificios. Al aplicar alta presión controlada mediante prensado en frío o en caliente, estas máquinas consolidan los polvos de material de cambio de fase (PCM) en sólidos a granel de alta densidad con geometrías fijas y resistencia mecánica mejorada.

La función principal de una máquina de moldeo hidráulico es maximizar la densidad de almacenamiento de energía volumétrica de los compuestos de PCM al eliminar los vacíos y garantizar que el material pueda integrarse directamente en las estructuras arquitectónicas sin perder su forma.

La Mecánica de la Consolidación de Materiales

Lograr Estabilidad Geométrica

La prensa utiliza moldes especializados para forzar los polvos compuestos en formas específicas y repetibles. Este proceso asegura que el PCM permanezca "morfológicamente estable", lo que significa que mantiene sus dimensiones externas incluso cuando los componentes internos experimentan transiciones de fase de sólido a líquido.

Técnicas de Prensado en Frío vs. en Caliente

Dependiendo del aglutinante y el tipo de PCM, los investigadores utilizan prensado a temperatura ambiente (en frío) o a temperatura elevada (en caliente). El prensado en caliente puede facilitar una mejor unión entre las partículas, mientras que el prensado en frío a menudo se prefiere para materiales sensibles a la degradación térmica durante la etapa de fabricación.

Mejorar la Densidad de Empaquetamiento

Los polvos sueltos contienen importantes huecos de aire que reducen la eficiencia térmica general de un sistema de almacenamiento. La prensa hidráulica elimina estos espacios intersticiales, aumentando significativamente la relación masa-volumen del pellet o ladrillo terminado.

Impacto en el Rendimiento Energético de los Edificios

Maximizar la Densidad Térmica Volumétrica

En aplicaciones de construcción, el espacio es un bien muy valioso. Al aumentar la densidad de empaquetamiento, la prensa de pellets permite que un volumen menor de material almacene una mayor cantidad de calor latente, lo que hace que los sistemas de almacenamiento de energía sean más compactos y eficientes.

Integración en Componentes Arquitectónicos

La resistencia mecánica proporcionada por el moldeo a alta presión permite que estos compuestos funcionen como componentes "estructurados". Esto significa que los PCM se pueden utilizar directamente como ladrillos, baldosas o paneles dentro de la envolvente de un edificio en lugar de requerir encapsulación secundaria.

Mejorar la Conductividad Térmica

La consolidación a alta presión acerca las partículas conductoras dentro de un compuesto (como grafito o espumas metálicas). Esta reducción en la resistencia de contacto permite ciclos de carga y descarga de calor más rápidos dentro del entorno del edificio.

Comprender las Compensaciones y los Riesgos

Fugas Inducidas por Presión

La aplicación de presión excesiva durante el proceso de moldeo a veces puede dañar la matriz de soporte del compuesto. Si la matriz se ve comprometida, el PCM puede filtrarse durante los ciclos de fusión posteriores, lo que lleva a fallas estructurales y pérdida de capacidad térmica.

Fragilidad Mecánica

Si bien el prensado aumenta la densidad, también puede hacer que los pellets resultantes sean frágiles. Si la fuerza de compactación no se optimiza, el material puede desarrollar microfisuras que se expanden durante los ciclos de expansión y contracción térmica típicos de los entornos de construcción.

Límites de Escalabilidad

Las prensas de pellets de laboratorio están diseñadas para la precisión y las pruebas de lotes pequeños. Traducir los perfiles de presión exactos y las densidades de material logradas en un entorno de laboratorio a la fabricación a escala industrial requiere una calibración cuidadosa para mantener las mismas características morfológicamente estables.

Aplicación de este Proceso a su Investigación

Al utilizar una máquina de moldeo hidráulico para la preparación de PCM, su enfoque técnico debe variar según sus objetivos de rendimiento específicos.

- Si su enfoque principal es maximizar la capacidad de energía: Concéntrese en optimizar la presión de compactación para lograr la mayor densidad de empaquetamiento posible sin comprometer la integridad estructural de la matriz de soporte.

- Si su enfoque principal es la integración estructural: Priorice el método de prensado en caliente y las geometrías de moldes específicas para garantizar que los bloques resultantes cumplan con los requisitos de carga mecánica de los estándares arquitectónicos.

- Si su enfoque principal es la respuesta térmica rápida: Utilice la prensa para consolidar compuestos con altas concentraciones de mejoradores de conductividad térmica, asegurando que la presión sea suficiente para crear una red conductora continua.

Dominar la consolidación de polvos de PCM es el paso definitivo para transformar el potencial químico bruto en un material de construcción duradero y de alto rendimiento.

Tabla Resumen:

| Categoría de Función | Beneficio Clave | Impacto Técnico |

|---|---|---|

| Estabilidad Geométrica | Control Morfológico | Mantiene la forma durante las transiciones de fase y los ciclos sólido-líquido. |

| Densidad Energética | Optimización del Empaquetamiento | Elimina los huecos de aire para maximizar el almacenamiento de calor latente volumétrico. |

| Rendimiento Térmico | Conductividad Mejorada | Reduce la resistencia de contacto entre partículas para una carga más rápida. |

| Utilidad Estructural | Resistencia Mecánica | Permite la integración directa en baldosas, paneles o ladrillos arquitectónicos. |

Mejore su Investigación de PCM con la Precisión de KINTEK

Transforme sus polvos compuestos en materiales morfológicamente estables y de alto rendimiento con las soluciones de laboratorio líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece prensas de pellets personalizables, máquinas de moldeo hidráulico y sistemas de vacío de alta temperatura diseñados para satisfacer las rigurosas demandas de la investigación de almacenamiento de energía en edificios.

Ya sea que necesite un control preciso de la presión para el prensado en frío o calefacción integrada para la consolidación avanzada, nuestro equipo garantiza la máxima densidad volumétrica y la integridad estructural para sus materiales únicos. Desbloquee todo el potencial de las innovaciones de almacenamiento térmico de su laboratorio: ¡contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son los rangos de tamaño típicos disponibles para los tubos de cuarzo utilizados en hornos de laboratorio? Encuentre su ajuste perfecto para aplicaciones de alta temperatura

- ¿Por qué se prefieren las bandejas de malla metálica para el secado en capa fina? Aumente la eficiencia y la precisión en su laboratorio

- ¿Cuáles son las ventajas de usar crisoles de alúmina de alta pureza? Obtener datos precisos del equilibrio de fases del hierro fundido

- ¿Cuál es la función de un recipiente de recocido especialmente diseñado en SVA? Mejore hoy mismo la cristalización de sus películas

- ¿Cómo se utilizan los baños de agua a temperatura constante y los hornos de secado para verificar la calidad de la unión? Dominio de las pruebas EN 314-1

- ¿Qué funciones de seguridad y medioambientales desempeñan los sistemas de extracción de laboratorio y antorcha en la pirólisis? Garantice un espacio de trabajo de laboratorio seguro

- ¿Cómo se utiliza un crisol de alúmina durante la sinterización a 1100 °C de LLZO dopado con indio? Se explican las precauciones de expertos

- ¿Qué papel juega un tubo de cuarzo de alta pureza en el calentamiento Joule flash? Garantice la seguridad y el control del proceso