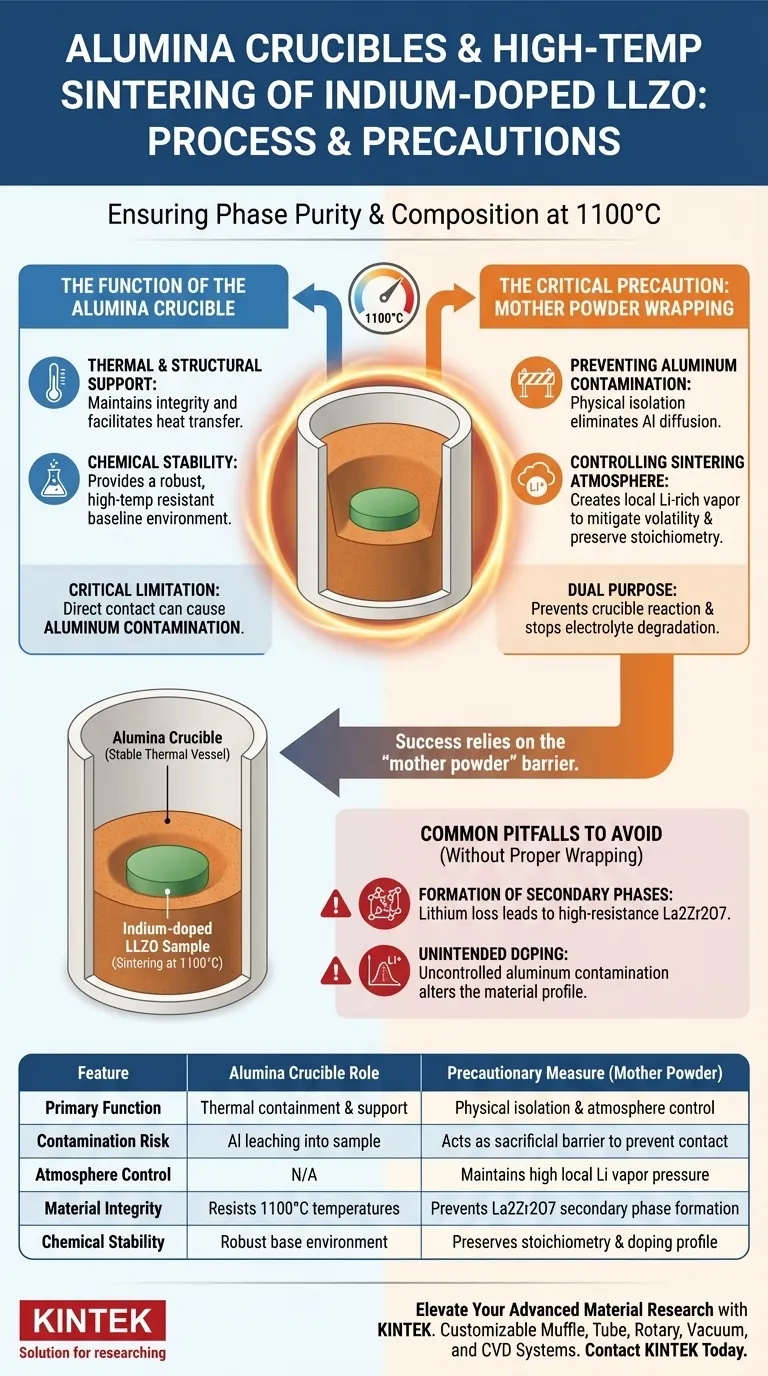

En la sinterización a alta temperatura de LLZO dopado con indio, un crisol de alúmina funciona como un recipiente térmico estable para soportar la muestra y facilitar la transferencia de calor a 1100 °C. Sin embargo, simplemente colocar la muestra en el interior no es suficiente; se emplea una técnica crítica de envoltura con polvo madre para cubrir la muestra con polvo suelto de la misma composición, aislándola físicamente de las paredes del crisol para evitar la contaminación por aluminio.

Mientras que el crisol de alúmina proporciona la resistencia necesaria a altas temperaturas, el éxito del proceso depende de la barrera de "polvo madre". Esta técnica resuelve dos problemas simultáneamente: evita que las impurezas reactivas se filtren del crisol y crea una atmósfera local rica en litio para evitar que el electrolito se degrade.

La Función del Crisol de Alúmina

Soporte Térmico y Estructural

A temperaturas de sinterización de 1100 °C, el crisol de alúmina sirve como recipiente de contención principal. Su alta estabilidad térmica le permite mantener la integridad estructural mientras transfiere calor de manera efectiva a la muestra de LLZO dopado con indio.

Estabilidad Química

La alúmina se selecciona por su resistencia química general a altas temperaturas. Proporciona un entorno base robusto destinado a evitar que impurezas externas entren en la zona de reacción.

La Precaución Crítica: Envoltura con Polvo Madre

Prevención de la Contaminación por Aluminio

A pesar de la estabilidad de la alúmina, el contacto directo entre el crisol y el LLZO dopado con indio puede provocar una reacción química. Para mitigar esto, la muestra se envuelve o se entierra en "polvo madre", polvo suelto idéntico en composición a la muestra.

Aislamiento Físico

Este polvo actúa como una barrera física sacrificial. Asegura que el pellet sólido nunca toque las paredes de alúmina, eliminando efectivamente el riesgo de que el aluminio se difunda en la estructura del LLZO.

Control de la Atmósfera de Sinterización

Mitigación de la Volatilidad del Litio

Las altas temperaturas suelen hacer que el litio se volatilice, lo que provoca la degradación del material. El polvo madre crea una presión de equilibrio local de vapor de litio inmediatamente alrededor de la muestra.

Preservación de la Estequiometría

Al mantener este microentorno rico en litio, la técnica suprime la evaporación del litio del pellet. Esto evita el desequilibrio estequiométrico, asegurando que el material final conserve las proporciones químicas correctas.

Errores Comunes a Evitar

Formación de Fases Secundarias

Si la barrera protectora de polvo es insuficiente, se producirá una pérdida de litio. Esta deficiencia conduce a la formación de fases secundarias indeseables, especialmente La2Zr2O7, que crea alta resistencia y degrada el rendimiento.

Dopaje No Intencionado

No aislar completamente la muestra del crisol da como resultado la lixiviación de aluminio. Aunque el aluminio se utiliza a veces como dopante, la contaminación incontrolada del crisol altera el perfil de dopaje previsto del material dopado con indio.

Tomando la Decisión Correcta para Su Proyecto

Para garantizar la síntesis de alta calidad de LLZO dopado con indio, priorice la configuración de su entorno de sinterización:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el polvo madre rodee completamente la muestra para mantener la estequiometría y evitar la formación de La2Zr2O7.

- Si su enfoque principal es el Control de Composición: Verifique que el aislamiento físico de la alúmina sea absoluto para prevenir la contaminación no intencionada por aluminio.

El éxito en este proceso se define no solo por la temperatura alcanzada, sino por la integridad del microentorno protector creado alrededor de la muestra.

Tabla Resumen:

| Característica | Rol del Crisol de Alúmina | Medida de Precaución (Polvo Madre) |

|---|---|---|

| Función Principal | Contención térmica y soporte estructural | Aislamiento físico y control de atmósfera |

| Riesgo de Contaminación | Lixiviación de aluminio en la muestra de LLZO | Actúa como barrera sacrificial para prevenir el contacto |

| Control de Atmósfera | N/A | Mantiene alta presión local de vapor de litio |

| Integridad del Material | Resiste temperaturas de 1100 °C | Previene la formación de fases secundarias de La2Zr2O7 |

| Estabilidad Química | Entorno base robusto | Preserva la estequiometría y el perfil de dopaje |

Mejore Su Investigación de Materiales Avanzados con KINTEK

La sinterización precisa requiere más que solo altas temperaturas; exige el entorno adecuado. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotativos, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus requisitos de sinterización únicos.

Ya sea que esté sintetizando LLZO dopado con indio o desarrollando materiales de batería de próxima generación, nuestro equipo garantiza la estabilidad térmica y el control de atmósfera que su proyecto merece. Contacte a KINTEK hoy para discutir sus necesidades específicas y descubrir cómo nuestras soluciones de alto rendimiento pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Referencias

- Alaa Alsawaf, Miriam Botros. Influence of In‐Doping on the Structure and Electrochemical Performance of Compositionally Complex Garnet‐Type Solid Electrolytes. DOI: 10.1002/sstr.202400643

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué se requiere un sistema de succión de vacío durante la etapa de escape de la carbonización del carbón vegetal a base de paja de arroz?

- ¿Cómo contribuyen los moldes o soportes especializados a la estandarización de las muestras de lodo? Optimice la precisión en el secado

- ¿Cuál es la función física crítica de un horno de secado por explosión eléctrico de laboratorio en el tratamiento de gel de fósforo?

- ¿Por qué utilizar tubos de cuarzo sellados al vacío para la síntesis de CIPS por CVT? Garantizar la pureza y la precisión

- ¿Qué propiedades de resistencia química deben verificarse para los tubos de horno de cerámica de alúmina? Asegure la durabilidad a alta temperatura

- ¿Cómo facilita un horno de secado por explosión de laboratorio la conversión de licor de lixiviación ácida en PAFS sólidos? Mecanismo Clave

- ¿Por qué es necesaria una tapa de sellado para el crisol de arcilla y grafito? Clave para la síntesis exitosa de composites Fe3O4/C

- ¿Cuál es la importancia de usar crisoles de cerámica o cuarzo para combustibles sólidos? Garantice un análisis térmico preciso