La función principal de la tapa de sellado es aislar físicamente el entorno de reacción de la atmósfera circundante. Al prevenir la entrada de aire exterior, la tapa permite que el interior del crisol de arcilla y grafito desarrolle una microatmósfera reductora localizada, lo cual es fundamental para proteger los reactivos y asegurar que ocurra la transformación química correcta.

Al sellar el crisol, convierte un recipiente abierto en un reactor químico controlado. Esta exclusión de oxígeno protege los componentes de carbono y hierro de quemarse o sobre-oxidarse, permitiendo directamente la producción de materiales altamente magnéticos.

Creación de un Entorno Químico Controlado

Establecimiento de una Microatmósfera

La síntesis de composites Fe3O4/C depende de condiciones químicas específicas que no pueden existir al aire libre. La tapa de sellado atrapa los gases generados durante el calentamiento, creando una microatmósfera reductora localizada.

Este entorno interno dicta la dirección de la reacción química. Sin esta contención, los gases reductores escaparían y el equilibrio de la reacción se desplazaría desfavorablemente.

Prevención de la Contaminación Externa

La función más inmediata de la tapa es actuar como una barrera física contra el aire exterior.

Si se permite que el oxígeno ambiental entre libremente en el crisol, interrumpe el delicado proceso de reducción. La tapa asegura que la química interna sea impulsada por los reactivos presentes, no por variables atmosféricas incontroladas.

Protección de la Integridad de los Componentes

Preservación del Carbono Activo

El material compuesto depende en gran medida del polvo de carbono activo como componente estructural y funcional.

En presencia de oxígeno fresco a altas temperaturas, el carbono es muy susceptible a la oxidación (quemarse). La tapa de sellado previene este consumo, asegurando que el carbono permanezca integrado en el compuesto final.

Estabilización de la Formación de Fe3O4

El material objetivo, Fe3O4 (magnetita), debe mantenerse en un estado de oxidación específico para conservar sus propiedades.

Si falta el sello, el Fe3O4 recién formado puede ser oxidado aún más por el aire entrante. Esta sobre-oxidación degrada la calidad del material e impide la formación de los deseados materiales compuestos altamente magnéticos.

Comprensión de los Riesgos de un Sellado Inadecuado

La Consecuencia de las Fugas

Es importante comprender que un sello "parcial" es a menudo tan perjudicial como ningún sello.

Si la tapa no cierra herméticamente, la corriente de aire resultante puede acelerar la oxidación de la fuente de carbono. Esto conduce a un menor rendimiento y a un compuesto con propiedades magnéticas inconsistentes.

Pérdidas de Eficiencia

Sin un sello adecuado, la reacción de reducción se vuelve ineficiente.

El sistema debe trabajar más para superar la presencia de oxígeno que se fuga, lo que lleva a un desperdicio de energía y a una síntesis potencialmente incompleta. Un entorno sellado asegura que la reducción proceda de manera eficiente en un estado deficiente en oxígeno.

Tomando la Decisión Correcta para su Objetivo

Para asegurar la síntesis exitosa de composites Fe3O4/C, la integridad de la configuración de su crisol es primordial.

- Si su enfoque principal es el rendimiento magnético: Asegúrese de que la tapa forme un sello hermético para prevenir la oxidación del Fe3O4, lo cual se correlaciona directamente con la fuerza magnética del material.

- Si su enfoque principal es la composición del material: Utilice una tapa de sellado para preservar el contenido de carbono activo, evitando que se queme durante el proceso de calentamiento.

La tapa de sellado es la variable más crítica para pasar de una simple mezcla de polvos a un compuesto sofisticado de alto rendimiento.

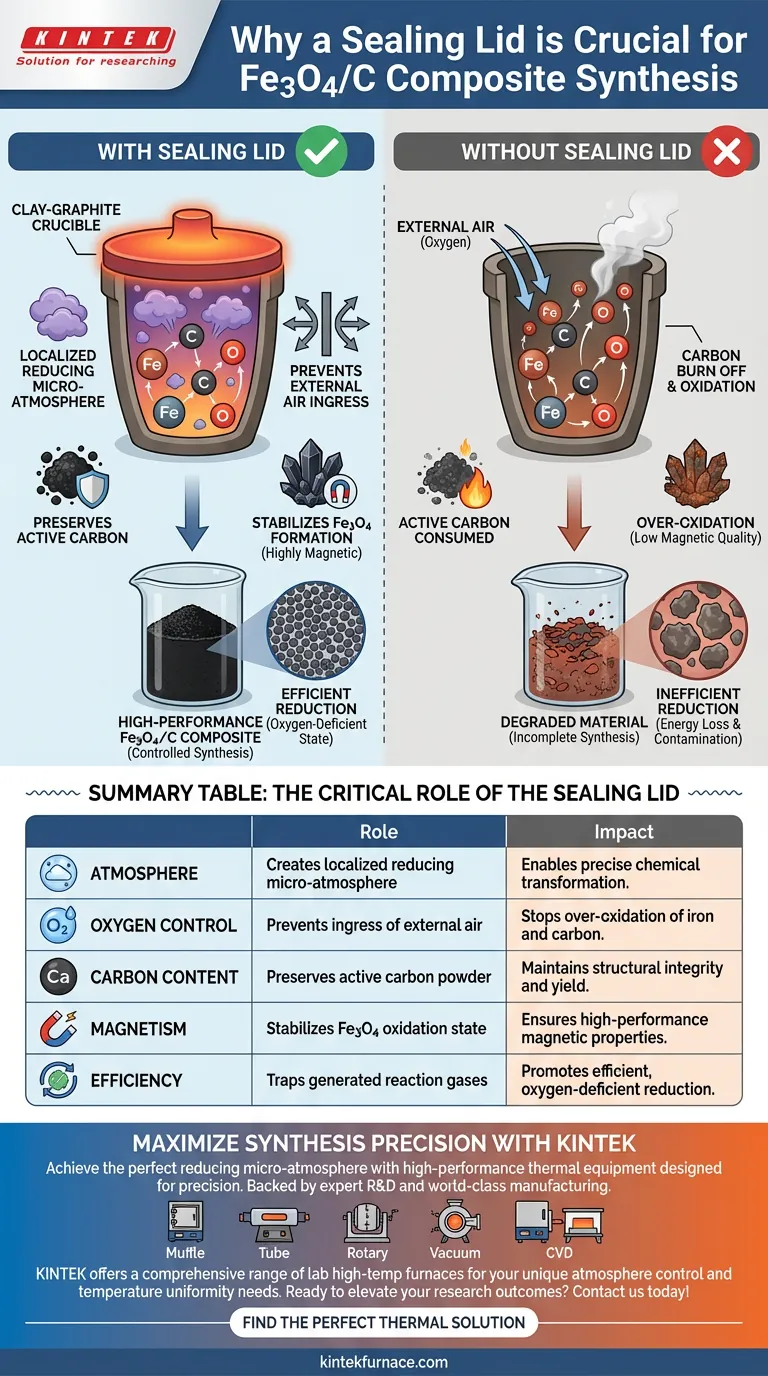

Tabla Resumen:

| Característica | Rol de la Tapa de Sellado | Impacto en el Compuesto Final |

|---|---|---|

| Atmósfera | Crea una microatmósfera reductora localizada | Permite una transformación química precisa |

| Control de Oxígeno | Previene la entrada de aire exterior | Detiene la sobre-oxidación del hierro y el carbono |

| Contenido de Carbono | Preserva el polvo de carbono activo | Mantiene la integridad estructural y el rendimiento |

| Magnetismo | Estabiliza el estado de oxidación del Fe3O4 | Asegura propiedades magnéticas de alto rendimiento |

| Eficiencia | Atrapa los gases de reacción generados | Promueve una reducción eficiente y deficiente en oxígeno |

Maximice la Precisión de la Síntesis de su Material con KINTEK

Lograr la microatmósfera reductora perfecta requiere más que solo una tapa: requiere equipos térmicos de alto rendimiento diseñados para la precisión. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de hornos de alta temperatura para laboratorio, incluyendo sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD. Ya sea que esté sintetizando composites Fe3O4/C o desarrollando cerámicas avanzadas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de control de atmósfera y uniformidad de temperatura.

¿Listo para mejorar los resultados de su investigación? ¡Contáctenos hoy mismo para encontrar la solución térmica perfecta para su laboratorio!

Guía Visual

Referencias

- Jiaxing Cai, Michael Hitch. Preparation of Fe3O4/C Composite Material from Red Mud for the Degradation of Acid Orange 7. DOI: 10.3390/ma18010151

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la resistencia a la temperatura de los tubos cerámicos de alúmina? Hasta 1800°C para Aplicaciones Exigentes

- ¿Cómo garantiza un crisol de óxido de aluminio la pureza de los MXeno? El papel clave de la protección del grabado LSS

- ¿Qué factores influyen en la vida útil de los tubos de cerámica de alúmina para hornos? Maximice la durabilidad con consejos de expertos

- ¿Por qué se requiere un sistema de bombeo de alto vacío para la aleación de Bi2Se3-Nd2Se3? Garantizar la pureza en la síntesis de tierras raras

- ¿Cómo contribuye una etapa de calentamiento de alta precisión al secado y la cristalización de nanohojas de FAPbBr3?

- ¿Cuál es la necesidad del sellado al vacío de cuarzo para BiCuSeO? Proteger la pureza de fase y prevenir la volatilización del selenio

- ¿Por qué se utilizan barcos de alúmina de alta pureza como recipientes precursores en la síntesis de MoS2? Garantizar materiales 2D de alta calidad

- ¿Cuál es la función principal del sistema de bomba de vacío en el proceso de evaporación de polvo de magnesio? Garantizar alta pureza y eficiencia