Un horno de secado al vacío de laboratorio es la opción superior para procesar suspensiones de Al2O3/TiC/SiC(w) porque altera fundamentalmente la cinética de secado al reducir la presión ambiental. Esto permite que los disolventes orgánicos, como el etanol, se volatilizen rápidamente a temperaturas significativamente más bajas.

Al desacoplar la evaporación del calor elevado, se evita el estrés térmico que degrada la actividad superficial del polvo. Lo más importante es que el entorno de vacío elimina el oxígeno y las altas temperaturas que de otro modo causarían la oxidación y el deterioro de las sensibles partículas de TiC (carburo de titanio).

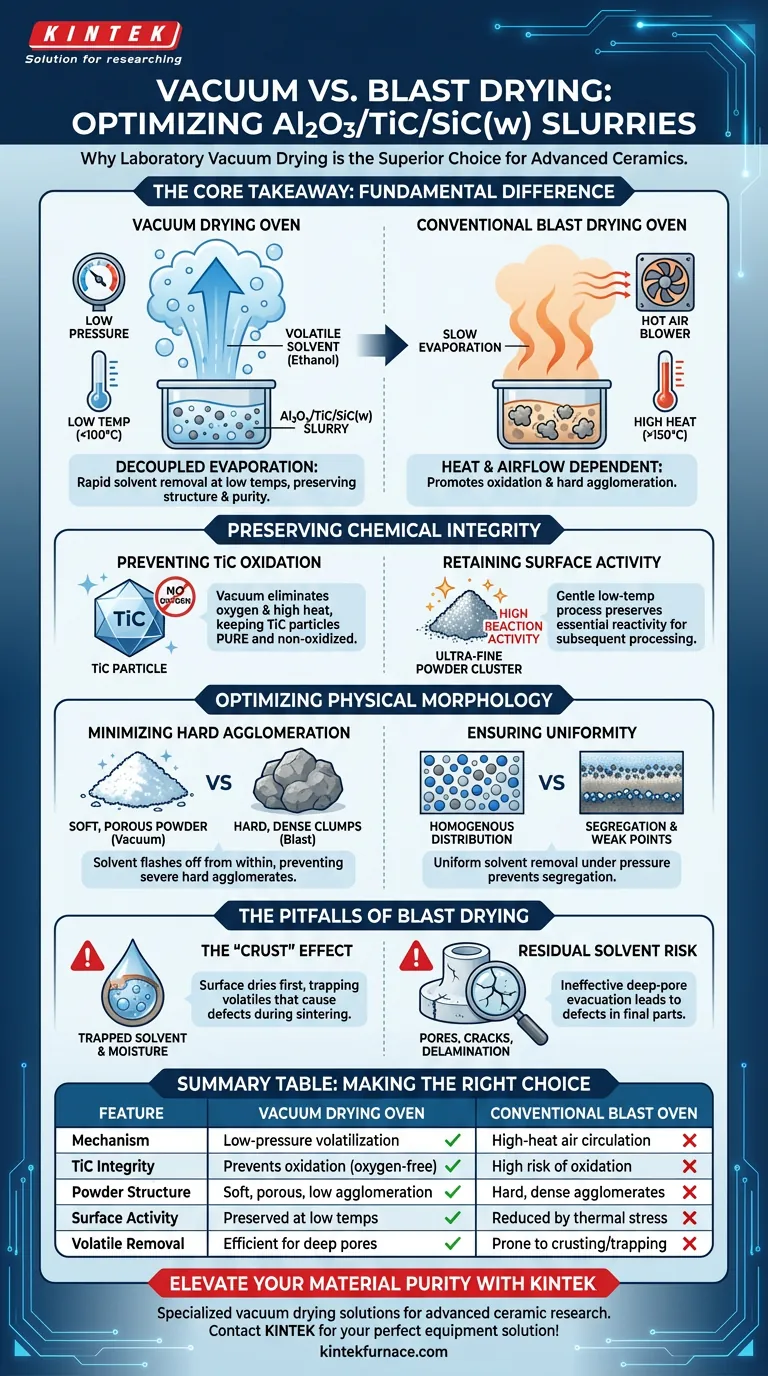

La conclusión principal El secado por chorro convencional se basa en el calor y el flujo de aire, lo que promueve la oxidación y la aglomeración dura en las suspensiones cerámicas. El secado al vacío utiliza presión negativa para reducir el punto de ebullición del disolvente, preservando la pureza química de los polvos ultrafinos y asegurando una estructura suelta y porosa esencial para un sinterizado de alta calidad.

Preservación de la integridad química

El principal impulsor para elegir un horno de vacío sobre un horno de chorro es la sensibilidad química de los componentes de la suspensión, específicamente el carburo de titanio (TiC).

Prevención de la oxidación del TiC

Las partículas de TiC son muy susceptibles a la oxidación, especialmente cuando se exponen a la circulación de aire a alta temperatura típica de los hornos de secado por chorro.

Al operar en vacío, se elimina la fuente de oxígeno y se reduce el requisito térmico. Este doble mecanismo asegura que las partículas de TiC permanezcan puras y no se degraden en óxidos, lo que comprometería las propiedades del material del compuesto final.

Retención de la actividad superficial

Las altas temperaturas pueden "desactivar" la actividad superficial de los polvos ultrafinos.

El secado al vacío facilita la evaporación a temperaturas moderadas. Este proceso suave preserva la alta actividad de reacción del polvo original, lo cual es crítico para la reactividad y la unión requeridas durante las etapas de procesamiento posteriores.

Optimización de la morfología física

Más allá de la química, la estructura física del polvo seco dicta la calidad del componente cerámico final.

Minimización de la aglomeración dura

En un horno de chorro convencional, el disolvente se evapora de la superficie de la gota de suspensión, creando fuertes fuerzas capilares que atraen las partículas formando grumos densos y duros (aglomerados).

El secado al vacío hace que el disolvente se evapore rápidamente desde el interior del material a granel. Esto previene la formación de aglomerados duros severos, lo que resulta en un polvo más suelto y blando que es más fácil de procesar.

Garantía de uniformidad

Dado que el disolvente se elimina de manera uniforme bajo presión en lugar de mediante flujo de aire direccional, la mezcla mantiene una distribución homogénea.

Esta uniformidad asegura que el Al2O3, TiC y las fibras de SiC permanezcan uniformemente dispersos, previniendo la segregación que puede conducir a puntos débiles estructurales.

Comprensión de las compensaciones: errores comunes

Si bien se prefiere el secado al vacío, la comprensión de los riesgos de la alternativa (secado por chorro) resalta por qué el cambio es necesario.

El efecto de "costra" del secado por chorro

Los hornos de chorro a menudo secan primero la superficie de una suspensión, formando una costra dura. Esto atrapa la humedad y el disolvente dentro del material.

Si estos volátiles atrapados no se eliminan, se expandirán durante la fase de sinterizado, causando poros, grietas o defectos de delaminación en la pieza cerámica final.

El riesgo de disolventes residuales

Los entornos de vacío son mucho más efectivos para evacuar los disolventes atrapados en las profundidades de los poros microscópicos de los cúmulos de polvo.

La incapacidad de eliminar completamente estos disolventes, un problema común con el secado térmico estándar, conduce a defectos durante el moldeo por compresión y el sinterizado.

Tomando la decisión correcta para su objetivo

El método de secado específico que elija dicta el límite superior del rendimiento de su material.

- Si su enfoque principal es la pureza química: Priorice niveles de vacío que permitan la evaporación del disolvente a temperaturas ambiente o casi ambiente para eliminar por completo los riesgos de oxidación del TiC.

- Si su enfoque principal es la densidad de sinterizado: Asegúrese de que el ciclo de secado al vacío sea lo suficientemente largo como para evacuar todos los disolventes de poros profundos, previniendo defectos inducidos por gas durante la etapa de sinterizado a alta temperatura.

Al utilizar el secado al vacío, no solo está eliminando líquido; está diseñando activamente la microestructura y la química del precursor para un rendimiento óptimo.

Tabla resumen:

| Característica | Horno de secado al vacío | Horno de chorro convencional |

|---|---|---|

| Mecanismo | Volatilización a baja presión | Circulación de aire a alta temperatura |

| Integridad del TiC | Previene la oxidación (libre de oxígeno) | Alto riesgo de oxidación/degradación |

| Estructura del polvo | Suave, poroso, baja aglomeración | Aglomerados duros y densos |

| Actividad superficial | Preservada a bajas temperaturas | Reducida debido al estrés térmico |

| Eliminación de volátiles | Eficiente incluso para poros profundos | Propenso a la formación de costras/atrapamiento en la superficie |

Mejore la pureza de su material con KINTEK

No permita que la oxidación o la aglomeración dura comprometan su investigación avanzada en cerámica. Respaldado por I+D y fabricación expertos, KINTEK ofrece soluciones especializadas de secado al vacío junto con nuestros sistemas Muffle, Tube, Rotary y CVD. Ya sea que esté procesando suspensiones de Al2O3/TiC/SiC(w) o desarrollando materiales personalizados a escala de laboratorio, nuestros hornos de alta temperatura personalizables están diseñados para cumplir con sus requisitos técnicos más rigurosos.

¿Listo para optimizar su cinética de secado? ¡Póngase en contacto con KINTEK hoy mismo para encontrar la solución de equipo perfecta para usted!

Guía Visual

Referencias

- Song‐Jeng Huang, Murugan Subramani. Mechanical and Corrosion Tests for Magnesium–Zinc/Ti-6Al-4V Composites by Gravity Casting. DOI: 10.3390/ma17081836

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es el propósito de usar un crisol de cerámica de alta pureza con tapa sellada durante el tratamiento térmico del biocarbón?

- ¿Qué papel juega un crisol cerámico de alto contenido de alúmina durante el crecimiento de nanotubos de carbono dopados con Ni-Co? Perspectivas clave de la síntesis CVD

- ¿Por qué se utilizan tubos de reacción de cuarzo de alta pureza en las reacciones CVD para preparar nanotubos de carbono dopados con Ni-Co?

- ¿Cuál es la función principal de un crisol de alúmina en la preparación de vidrio de blindaje B2O3–ZnO–BaO? Secretos del proceso revelados

- ¿Cuál es la función de un analizador termogravimétrico de alta precisión? Perspectivas de expertos sobre el análisis térmico de la pelusa de moxa.

- ¿Cómo se utilizan los hornos de laboratorio en la síntesis de materiales? Desbloquee un control preciso para materiales avanzados

- ¿Por qué es esencial el uso de crisoles de grafito de alta pureza? Protege el acero de alto manganeso TiC durante la sinterización

- ¿Cuál es la importancia del entorno de temperatura constante proporcionado por una etapa de calentamiento? Expert Lab Solutions