El crisol cerámico de alto contenido de alúmina actúa como la base químicamente inerte para la síntesis de nanotubos de carbono dopados con Ni-Co. Sirve como recipiente principal para contener el sustrato de cobre y los precursores del catalizador, manteniendo la integridad estructural y protegiendo la reacción de la contaminación.

Conclusión principal La función crítica del crisol es permanecer física y químicamente estable en atmósferas reductoras y a altas temperaturas. Al prevenir reacciones entre el recipiente y la muestra, asegura que los nanotubos sintetizados permanezcan puros y sean fácilmente recolectables.

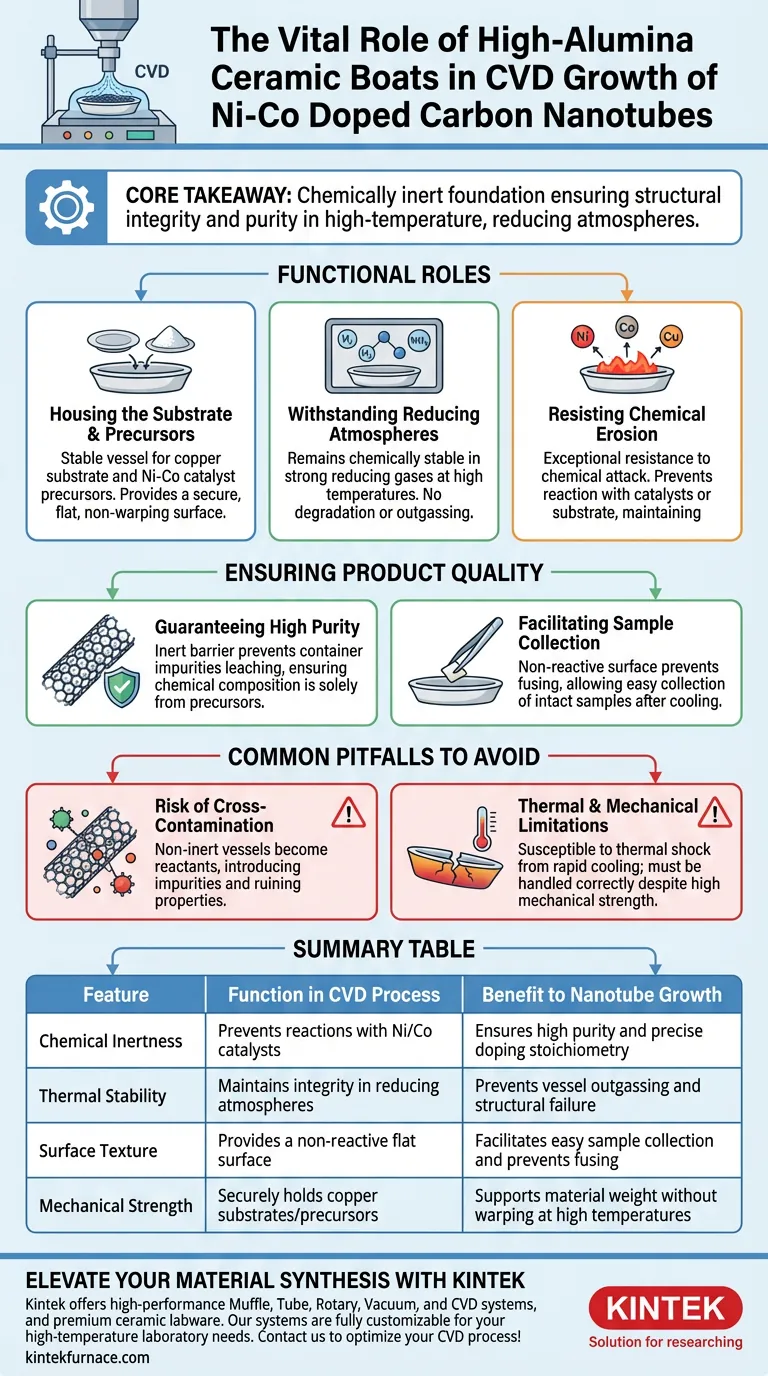

Funciones del Crisol de Alúmina

El crisol cerámico de alto contenido de alúmina no es simplemente un contenedor; es un componente activo en el mantenimiento de la integridad del entorno de Deposición Química de Vapor (CVD). Sus funciones específicas están definidas por las duras condiciones requeridas para el crecimiento de nanotubos de carbono dopados con Ni-Co.

Alojamiento del Sustrato y Precursores

La función mecánica principal del crisol es servir como un recipiente estable. Sostiene físicamente el sustrato de cobre y los precursores del catalizador necesarios para la reacción.

Dado que la síntesis involucra precursores sólidos y sustratos metálicos, el crisol debe proporcionar una superficie segura y plana que no se deforme ni se degrade durante el proceso.

Resistencia a Atmósferas Reductoras

Los procesos CVD para el crecimiento de nanotubos a menudo utilizan atmósferas fuertemente reductoras (generalmente involucrando hidrógeno o amoníaco).

La composición cerámica de alto contenido de alúmina se selecciona específicamente por su capacidad para permanecer estable en estos entornos. A diferencia de materiales inferiores que podrían degradarse o liberar gases cuando se exponen a gases reductores a altas temperaturas, el crisol de alúmina mantiene su estructura química.

Resistencia a la Erosión Química

Las altas temperaturas aumentan la reactividad de todos los materiales involucrados en el proceso.

El crisol de alto contenido de alúmina proporciona una resistencia excepcional a la erosión química. Esto evita que el propio recipiente reaccione con los catalizadores metálicos (Níquel y Cobalto) o con el sustrato de cobre, lo que de otro modo alteraría la estequiometría de la reacción.

Garantía de Calidad del Producto

La elección del material del crisol se correlaciona directamente con la calidad del nanomaterial final.

Garantía de Alta Pureza

El objetivo final del proceso CVD es crear nanotubos de carbono dopados con Ni-Co de alta pureza.

Al actuar como una barrera inerte, el crisol evita que el material del contenedor lixivie impurezas en los nanotubos en crecimiento. Esto asegura que la composición química del producto final esté definida únicamente por los precursores, no por el material de laboratorio.

Facilitación de la Recolección de Muestras

Además de la pureza, el crisol facilita el aspecto práctico de la recolección del material.

Dado que la superficie de alúmina resiste la reacción con la muestra, evita que los nanotubos sintetizados o el sustrato se fusionen al crisol. Esto asegura que las muestras sean fáciles de recolectar intactas después de que el sistema se enfríe.

Errores Comunes a Evitar

Si bien el crisol de alto contenido de alúmina es robusto, es vital comprender las limitaciones en la selección de recipientes CVD para la reproducibilidad.

El Riesgo de Contaminación Cruzada

Si un crisol no es suficientemente inerte (o si se utiliza una cerámica de menor calidad), el recipiente se convierte en un reactivo. Esto introduce elementos extraños en la red cristalina de los nanotubos, arruinando sus propiedades electrónicas o mecánicas.

Limitaciones Térmicas y Mecánicas

Si bien los crisoles de alto contenido de alúmina ofrecen alta resistencia mecánica, deben manipularse correctamente. Como todas las cerámicas, son susceptibles al choque térmico si se enfrían demasiado rápido. Sin embargo, su principal ventaja sobre otros materiales en este contexto específico es su capacidad superior para resistir la combinación de alto estrés mecánico y ataque químico sin fallas estructurales.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar el recipiente correcto es tan importante como seleccionar el catalizador adecuado. Aquí se explica cómo priorizar sus elecciones de equipo en función de sus objetivos:

- Si su enfoque principal es la alta pureza: Priorice un crisol de alto contenido de alúmina para eliminar la lixiviación química y asegurar que ningún átomo extraño interfiera con el dopaje de Ni-Co.

- Si su enfoque principal es la recuperación de muestras: Confíe en la superficie inerte del crisol de alto contenido de alúmina para evitar que el sustrato se adhiera al recipiente, asegurando el máximo rendimiento durante la recolección.

El éxito en el crecimiento de nanotubos de carbono dopados con Ni-Co depende de un recipiente inerte que aísle la reacción del entorno.

Tabla Resumen:

| Característica | Función en el Proceso CVD | Beneficio para el Crecimiento de Nanotubos |

|---|---|---|

| Inercia Química | Previene reacciones con catalizadores de Ni/Co | Asegura alta pureza y estequiometría de dopaje precisa |

| Estabilidad Térmica | Mantiene la integridad en atmósferas reductoras | Previene la liberación de gases del recipiente y fallas estructurales |

| Textura de Superficie | Proporciona una superficie plana no reactiva | Facilita la fácil recolección de muestras y previene la fusión |

| Resistencia Mecánica | Sostiene de forma segura sustratos/precursores de cobre | Soporta el peso del material sin deformarse a altas temperaturas |

Mejore Su Síntesis de Materiales con KINTEK

La precisión en el crecimiento de nanomateriales comienza con el entorno adecuado. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, junto con material de laboratorio cerámico de primera calidad diseñado para investigaciones rigurosas. Ya sea que esté cultivando nanotubos de carbono dopados o películas delgadas especializadas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio de alta temperatura.

¿Listo para optimizar su proceso CVD? Contacte a KINTEK hoy mismo para consultar con nuestros expertos.

Guía Visual

Referencias

- A. Shameem, P. Sivaprakash. A High-Performance Supercapacitor Based on Hierarchical Template-Free Ni/SnO2 Nanostructures via Hydrothermal Method. DOI: 10.3390/ma17081894

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Cuál es el papel de un pirómetro óptico en la soldadura por difusión? Garantice la precisión en simulaciones de alta temperatura

- ¿Qué consideraciones técnicas justifican el uso de crisoles de alúmina de alta pureza para la reducción de metales asistida por microondas?

- ¿Qué papel juega un crisol cubierto de alúmina o aleación de aluminio en la síntesis de g-C3N4? Maximizar el rendimiento y la calidad

- ¿Cuál es la necesidad de un condensador cilíndrico en un sistema de reducción de metales asistido por microondas? Perspectivas clave de protección

- ¿Por qué es necesario alcanzar un nivel de vacío de 3 x 10^-2 mm Hg para sellar tubos de cuarzo? Garantizar la seguridad y la pureza

- ¿Qué industrias se benefician del uso de tubos cerámicos de alúmina? Esenciales para entornos corrosivos y de alta temperatura

- ¿Por qué se selecciona el renio como material para las cápsulas de muestra? Beneficios clave para el éxito de experimentos a alta temperatura

- ¿Por qué se seleccionan los crisoles de corindón para el recocido a alta temperatura de LiScO2:Cr3+? Protegiendo la pureza y el rendimiento