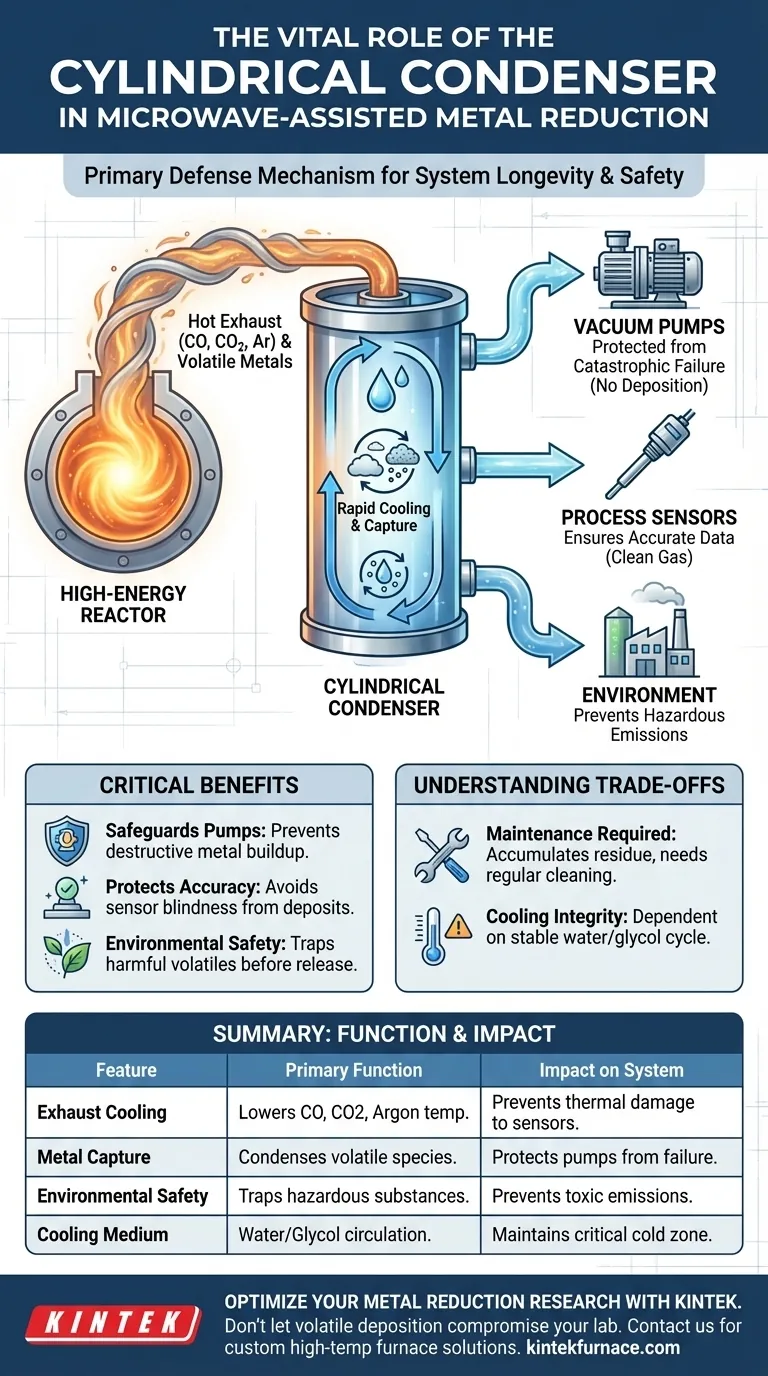

Un condensador cilíndrico actúa como el principal mecanismo de defensa dentro de un sistema de reducción de metales asistido por microondas, situándose entre el reactor de alta energía y los componentes sensibles posteriores. Su necesidad se define por su capacidad para enfriar rápidamente los gases de escape a alta temperatura —específicamente monóxido de carbono, dióxido de carbono y argón— para forzar la condensación de especies metálicas volátiles antes de que salgan del sistema.

Al utilizar un ciclo de enfriamiento con agua o glicol, el condensador realiza dos funciones críticas: evita la deposición destructiva de metales en las bombas de vacío y los sensores, y bloquea la liberación de sustancias volátiles nocivas al medio ambiente.

La Mecánica de la Protección

Enfriamiento de Gases de Escape a Alta Temperatura

El proceso de reducción genera un calor considerable y gases de escape, incluyendo monóxido de carbono, dióxido de carbono y argón.

Se instala un condensador cilíndrico directamente encima del reactor para interceptar este flujo de gas.

Utilizando un medio de enfriamiento circulante, típicamente agua o glicol, reduce rápidamente la temperatura del escape a medida que sale de la zona de reacción.

Captura de Especies Metálicas Volátiles

En las reacciones mejoradas por plasma, las especies metálicas a menudo se vuelven volátiles y entran en la fase gaseosa.

Si estas especies permanecen calientes, permanecen gaseosas y viajan a través del sistema.

El condensador crea una zona fría que fuerza a estos volátiles a cambiar de fase y volver a ser sólidos o líquidos, atrapándolos eficazmente dentro de la unidad del condensador.

Beneficios Críticos Posteriores

Protección de las Bombas de Vacío

Las bombas de vacío son esenciales para mantener el entorno de presión requerido para la reducción asistida por microondas.

Sin embargo, estas bombas son extremadamente sensibles a la contaminación por partículas.

Sin un condensador, los metales volátiles entrarían en la bomba, se solidificarían en los mecanismos internos y causarían fallos mecánicos catastróficos.

Protección de la Precisión de los Sensores

Los sensores de proceso ubicados aguas abajo dependen de flujos de gas limpios para proporcionar datos precisos.

La deposición de metales en las sondas del sensor crea interferencias, lo que lleva a lecturas falsas o a una ceguera total del sensor.

El condensador asegura que solo llegue gas "limpio" y enfriado a estos delicados instrumentos.

Implicaciones Ambientales y de Seguridad

Prevención de Emisiones Peligrosas

El proceso de reducción involucra sustancias que pueden ser dañinas si se inhalan o se liberan a la atmósfera.

El condensador sirve como un filtro de contención para estas sustancias volátiles peligrosas.

Al atrapar estos materiales dentro del sistema, evita la emisión de contaminantes tóxicos al laboratorio o al medio ambiente externo.

Comprensión de las Compensaciones

Requisitos de Mantenimiento

Dado que el condensador está diseñado para "capturar" material, inevitablemente acumula residuos sólidos con el tiempo.

Esta acumulación puede restringir el flujo de gas o reducir la eficiencia de transferencia de calor si no se gestiona.

Los operadores deben planificar ciclos de limpieza regulares para eliminar las especies metálicas condensadas y mantener el rendimiento del sistema.

Dependencia de la Integridad del Ciclo de Enfriamiento

La protección que ofrece el condensador depende completamente de la estabilidad del ciclo de agua o glicol.

Si el flujo del medio de enfriamiento se interrumpe o la temperatura aumenta, los volátiles evitarán la trampa.

Esto crea un riesgo inmediato para el equipo posterior, lo que requiere un monitoreo robusto del circuito de enfriamiento.

Garantizar la Integridad del Sistema

Para maximizar la vida útil y la seguridad de su sistema de reducción de metales asistido por microondas, considere lo siguiente con respecto a la configuración de su condensador:

- Si su enfoque principal es la Longevidad del Equipo: Asegúrese de que el condensador tenga el tamaño adecuado para manejar la carga térmica máxima, garantizando que ningún metal volátil evite la trampa para dañar las bombas de vacío.

- Si su enfoque principal es la Seguridad Ambiental: Implemente un monitoreo estricto del ciclo de enfriamiento de glicol o agua para prevenir fallos térmicos que puedan permitir la fuga de emisiones nocivas.

El condensador cilíndrico no es simplemente un accesorio; es la interfaz esencial que permite que las reacciones de plasma de alta energía ocurran sin destruir el equipo que las soporta.

Tabla Resumen:

| Característica | Función Principal | Impacto en el Sistema |

|---|---|---|

| Enfriamiento de Gases de Escape | Reduce la temperatura del CO, CO2 y Argón | Previene daños térmicos en sensores posteriores |

| Captura de Metales | Condensa especies metálicas volátiles | Protege las bombas de vacío de fallos catastróficos |

| Seguridad Ambiental | Atrapa sustancias volátiles peligrosas | Previene emisiones tóxicas en entornos de laboratorio |

| Medio de Enfriamiento | Circulación de agua o glicol | Mantiene la zona fría crítica para el cambio de fase |

Optimice su Investigación de Reducción de Metales con KINTEK

No permita que la deposición volátil comprometa su investigación a altas temperaturas. KINTEK ofrece soluciones líderes en la industria respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus desafíos metalúrgicos únicos. Asegure la longevidad del sistema y el máximo rendimiento con equipos diseñados para la durabilidad y la precisión.

¿Listo para mejorar las capacidades de procesamiento térmico de su laboratorio? ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Referencias

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la importancia de utilizar termopares tipo K soldados por puntos en el tratamiento térmico del acero DP? Domina la precisión térmica

- ¿Cuál es el límite general de temperatura ambiente para las bombas de vacío de circulación de agua? Asegure el rendimiento máximo y evite daños

- ¿Por qué es esencial un reactor de alta presión de grado de laboratorio para las nanopartículas de TiO2? Optimice la pureza y la eficiencia

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Por qué se prefieren los tubos y crisoles de alúmina de alta pureza para la fundición a alta temperatura? Garantiza la máxima pureza de la muestra

- ¿Qué funciones cumple un molde de grafito de alta pureza durante la sinterización por plasma de chispa (SPS) de composites de TiC-SiC?

- ¿Por qué es necesario un crisol de cerámica para el procesamiento térmico de la sílice extraída de la bagaza de caña de azúcar?

- ¿Cuáles son los usos principales de los tubos de cuarzo en entornos de laboratorio? Esenciales para el procesamiento de materiales a altas temperaturas