Un reactor de alta presión de grado de laboratorio es la herramienta indispensable para acceder a las condiciones termodinámicas específicas requeridas para cristalizar eficazmente los precursores de titanio. Al proporcionar un entorno de presión controlado, este equipo permite la síntesis a temperaturas significativamente más bajas que los métodos tradicionales, a menudo por debajo de los 170 °C. Esta capacidad es esencial para gestionar la cinética de la reacción y producir nanopartículas de TiO2 cristalinas de alta pureza sin las excesivas demandas de energía del procesamiento en estado sólido.

Al aprovechar un entorno sellado y presurizado, estos reactores desacoplan la cristalización del calor elevado, permitiendo la síntesis precisa de fases específicas de TiO2 con una pureza y eficiencia energética superiores.

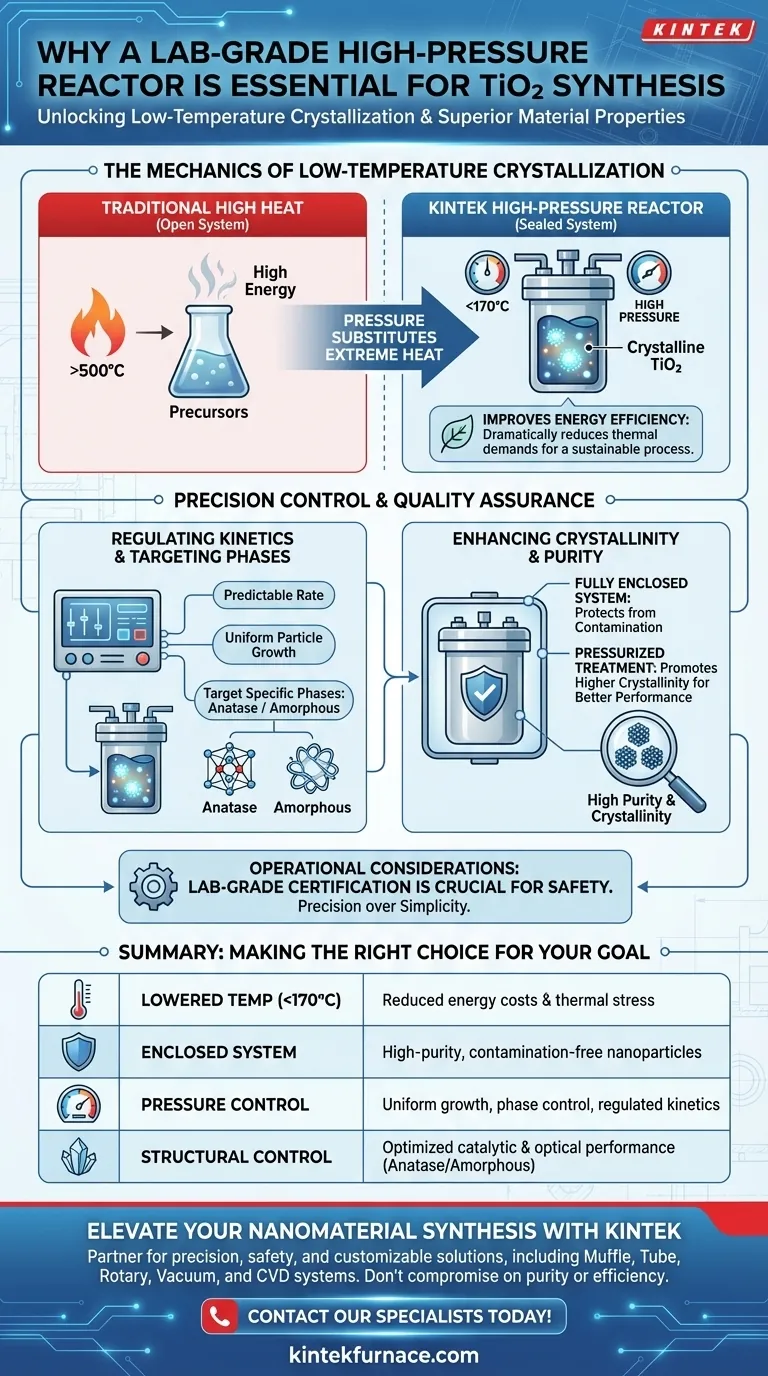

La mecánica de la cristalización a baja temperatura

Utilización de la presión para reducir las demandas térmicas

La función principal del reactor de alta presión es sustituir el calor extremo por la presión.

En un sistema abierto, la cristalización a menudo requiere una intensa energía térmica. Sin embargo, dentro de un reactor sellado, la presión elevada permite que los precursores de titanio se cristalicen a temperaturas inferiores a 170 °C.

Mejora de la eficiencia energética

Esta drástica reducción de la temperatura de procesamiento representa un cambio significativo con respecto a la síntesis tradicional en estado sólido.

Al operar eficazmente a temperaturas más bajas, el reactor minimiza el consumo total de energía del proceso. Esto hace que el método de autoclave rotatorio o hidrotérmico sea mucho más sostenible que las alternativas de alto calor.

Control de precisión sobre las propiedades del material

Regulación de la cinética de la reacción

Lograr un nanomaterial de alta calidad requiere un control estricto sobre la velocidad a la que procede la reacción.

El sistema cerrado de un reactor de grado de laboratorio proporciona un control preciso sobre la cinética de la reacción. Esto asegura que la transformación química ocurra a una velocidad predecible, lo cual es vital para el crecimiento uniforme de las partículas.

Orientación a fases cristalinas específicas

El dióxido de titanio (TiO2) puede existir en diferentes formas estructurales, que determinan su utilidad.

El entorno controlado le permite dirigir la síntesis hacia fases específicas deseadas, como el TiO2 amorfo o de anatasa. Sin la contención y la presión de este reactor específico, aislar estas fases específicas se vuelve increíblemente difícil.

Garantía de pureza y calidad

Mejora de la cristalinidad

El objetivo final del uso de un reactor de alta presión es mejorar la estructura interna de la nanopartícula.

El tratamiento presurizado promueve directamente una mayor cristalinidad en el producto final. Una estructura altamente cristalina es a menudo esencial para el rendimiento catalítico u óptico del TiO2.

Garantía de pureza del producto

La contaminación es un riesgo importante en los métodos de síntesis al aire libre.

Dado que el reactor opera como un sistema completamente cerrado, protege la reacción de contaminantes externos. Este aislamiento garantiza un mayor nivel de pureza en las nanopartículas de TiO2 finales.

Consideraciones operativas y compensaciones

La necesidad de equipo de grado de laboratorio

Si bien los beneficios son claros, es crucial reconocer que los recipientes estándar no pueden sustituir a este equipo.

Intentar replicar estas condiciones en recipientes no homologados presenta graves riesgos de seguridad debido a la presión involucrada. La certificación de grado de laboratorio garantiza que el recipiente pueda soportar de forma segura las presiones internas requeridas para impulsar la cinética a bajas temperaturas.

Complejidad frente a simplicidad

El uso de un reactor de alta presión añade una capa de complejidad operativa en comparación con los métodos de precipitación simples.

Sin embargo, esta complejidad es el "costo" de acceder a propiedades de materiales superiores. Si prioriza equipos simples a presión ambiente, sacrifica la capacidad de lograr alta cristalinidad a bajas temperaturas.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de su síntesis de TiO2, alinee su elección de equipo con sus objetivos específicos de investigación o producción:

- Si su enfoque principal es la eficiencia energética: Utilice el reactor para aprovechar la capacidad de cristalizar precursores a temperaturas inferiores a 170 °C, reduciendo significativamente los costos térmicos.

- Si su enfoque principal es la pureza de fase: Aproveche el entorno de presión controlado para orientarse a fases específicas como la anatasa, asegurando que el material cumpla con especificaciones estructurales precisas.

En última instancia, el reactor de alta presión no es solo un recipiente, sino un instrumento de precisión que le otorga control sobre la física fundamental de la cristalización del TiO2.

Tabla resumen:

| Característica | Beneficio para la síntesis de TiO2 | Impacto en el producto final |

|---|---|---|

| Temperatura reducida | Cristalización por debajo de 170 °C | Reducción de costos energéticos y estrés térmico |

| Sistema cerrado | Entorno libre de contaminación | Nanopartículas cristalinas de alta pureza |

| Control de presión | Regulación de la cinética de la reacción | Crecimiento uniforme de partículas y control de fase |

| Control estructural | Orientación a fases de anatasa o amorfas | Rendimiento catalítico y óptico optimizado |

Mejore su síntesis de nanomateriales con KINTEK

La precisión es innegociable al cristalizar fases de TiO2. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con reactores especializados de alta presión de grado de laboratorio, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas.

No comprometa la seguridad ni la pureza del material. Asóciese con KINTEK para acceder al control térmico y de presión necesario para una cristalinidad y eficiencia energética superiores.

Guía Visual

Referencias

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es esencial un crisol de grafito de alta pureza para la destilación al vacío de magnesio? Logre la máxima pureza y eficiencia

- ¿Cuál es el papel de un pirómetro óptico en la soldadura por difusión? Garantice la precisión en simulaciones de alta temperatura

- ¿Cuáles son las funciones técnicas de las unidades de condensación y las bolsas de recolección de gas? Optimice sus experimentos de reducción

- ¿Qué papel juega un crisol de grafito en la fundición por agitación de compuestos híbridos Al2214? Optimice su proceso de fusión

- ¿Cómo funcionan las cajas selladas y los materiales de relleno durante el sinterizado de metalurgia de polvos a alta temperatura?

- ¿Cómo influye el diseño de los capilares de alúmina de alta pureza en la formación de burbujas? Optimice la precisión de la tensión superficial

- ¿Cuál es la función de una placa de grafito en el revestimiento por microondas? Garantiza la pureza y la uniformidad térmica para la síntesis de HEA

- ¿Por qué se requiere la tecnología de sellado en tubos de cuarzo al vacío en la síntesis de cristales de ZnPS3? Garantizando la pureza química