El sellado al vacío en tubos de cuarzo es un requisito fundamental para la síntesis de cristales de ZnPS3 mediante transporte químico en fase de vapor (CVT). Crea un entorno de alto vacío herméticamente sellado que aísla físicamente los precursores reactivos —específicamente láminas de zinc, bloques de fósforo y escamas de azufre— del oxígeno y la humedad atmosféricos. Esta contención es esencial para retener el agente de transporte de yodo (I2), permitiéndole circular entre zonas de temperatura y impulsar el crecimiento de cristales únicos de alta calidad.

El tubo de cuarzo actúa como un sistema termodinámico cerrado. Conserva la pureza de los elementos reactivos al prevenir la oxidación y mantiene la presión interna requerida para que el agente de transporte funcione eficazmente.

Establecimiento de un entorno químico controlado

Prevención de la degradación de precursores

Las materias primas utilizadas para ZnPS3 —zinc, fósforo y azufre— son muy susceptibles a la degradación cuando se calientan.

Sin un sellado al vacío, estos elementos reaccionarían inmediatamente con el oxígeno o la humedad atmosféricos. Esta reacción crearía óxidos o hidróxidos no deseados, arruinando efectivamente la pureza de la muestra antes de que pueda comenzar el crecimiento del cristal.

Garantía de precisión estequiométrica

Para cultivar un cristal de alta calidad, la proporción de elementos en el producto final debe coincidir con la fórmula química prevista.

Un entorno sellado asegura que ningún material se pierda en la atmósfera o se consuma por reacciones secundarias. Cada átomo de zinc, fósforo y azufre introducido en el tubo permanece disponible para la reacción de síntesis, asegurando que se mantenga la estequiometría correcta.

Habilitación del mecanismo de transporte químico en fase de vapor (CVT)

Contención del agente de transporte

El proceso CVT depende en gran medida del yodo (I2) como vehículo de transporte.

El yodo reacciona con las materias primas sólidas en el extremo caliente del tubo para formar intermedios gaseosos. Dado que el yodo crea una presión de vapor significativa cuando se calienta, se requiere un sello de cuarzo robusto para mantener este gas contenido dentro del volumen de reacción.

Facilitación de la circulación en fase gaseosa

El crecimiento de cristales en CVT está impulsado por un gradiente de temperatura entre la zona de "fuente caliente" y la zona de "crecimiento frío".

El tubo sellado crea un bucle cerrado donde el yodo puede transportar material al extremo frío, depositarlo como un cristal de ZnPS3 y volver al extremo caliente. Si el sello estuviera comprometido, esta circulación se rompería, el agente de transporte escaparía y el crecimiento del cristal cesaría.

Comprensión de las compensaciones

Gestión de la presión interna

Si bien el sellado proporciona un sistema cerrado necesario, introduce el riesgo de sobrepresurización.

A medida que aumenta la temperatura, la presión de vapor del azufre y el yodo aumenta significativamente. Si el tubo de cuarzo no está bien sellado o si las paredes son demasiado delgadas, la presión interna puede hacer que el recipiente explote.

Complejidad técnica del sellado

Lograr un sellado de alto vacío (a menudo por debajo de 100 mTorr) requiere una técnica precisa.

Un sellado inadecuado puede inducir tensión en el vidrio de cuarzo. Esta tensión se convierte en un punto de falla durante las fases de calentamiento o enfriamiento, lo que podría destruir la muestra después de días o semanas de síntesis.

Tomando la decisión correcta para su objetivo

Para garantizar una síntesis exitosa de ZnPS3, aplique estos principios según sus requisitos específicos:

- Si su enfoque principal es la pureza: la evacuación rigurosa al vacío es innegociable para eliminar todos los rastros de oxígeno y humedad que podrían contaminar el azufre o el zinc.

- Si su enfoque principal es la calidad del cristal: asegúrese de que la longitud y el diámetro del tubo sean suficientes para permitir una circulación de fase gaseosa estable sin crear turbulencias que interrumpan la nucleación.

El tubo de cuarzo no es simplemente un contenedor; es un componente activo del sistema termodinámico que dicta el éxito del proceso de crecimiento de cristales.

Tabla resumen:

| Factor | Función en la síntesis de ZnPS3 | Impacto del fallo |

|---|---|---|

| Aislamiento atmosférico | Previene la oxidación del zinc, fósforo y azufre | Muestras contaminadas y pureza arruinada |

| Estequiometría | Mantiene las proporciones exactas de materiales dentro del sello | Composición química desequilibrada |

| Agente de transporte | Contiene gas yodo (I2) para el mecanismo CVT | Crecimiento interrumpido; escape del agente |

| Termodinámica | Crea circulación de gas en bucle cerrado | Nucleación de cristal fallida |

Mejore su síntesis de materiales con la precisión KINTEK

El crecimiento de cristales de ZnPS3 de alta calidad exige un entorno térmico impecable y una rigurosa integridad del vacío. KINTEK ofrece sistemas líderes en la industria de mufas, tubos, rotatorios, de vacío y CVD diseñados para cumplir con los exigentes estándares del transporte químico en fase de vapor (CVT). Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables, respaldados por I+D experto para garantizar que sus procesos de sellado y calentamiento de tubos de cuarzo sean seguros, consistentes y optimizados para la pureza.

¿Listo para lograr una calidad de cristal superior? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para sus necesidades de investigación únicas.

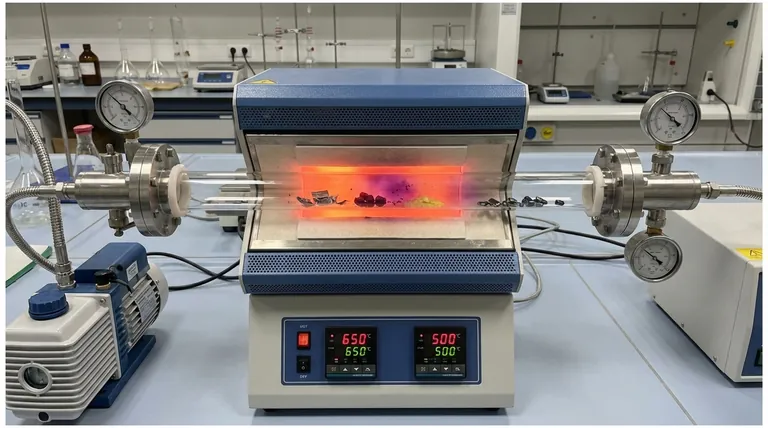

Guía Visual

Referencias

- Abhishek Mukherjee, Svetlana V. Boriskina. Thermal and Dimensional Stability of Photocatalytic Material ZnPS<sub>3</sub> Under Extreme Environmental Conditions. DOI: 10.1002/aelm.202500093

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la necesidad técnica de usar un bote de vidrio en un horno de pirólisis? Precisión en la descomposición térmica

- ¿Cómo facilita un controlador de temperatura PID la investigación de gasificación? Desbloquee la precisión en simulaciones industriales

- ¿Cómo influye el diseño de los capilares de alúmina de alta pureza en la formación de burbujas? Optimice la precisión de la tensión superficial

- ¿Cuál es el propósito de una camisa de enfriamiento por agua en un reactor de craqueo de metano? Prevenir obstrucciones y daños térmicos

- ¿Cuál es la utilidad específica de los crisoles en aplicaciones de laboratorio a alta temperatura? Precisión e Integridad Térmica

- ¿Hay opciones de personalización disponibles para los tubos de horno de cerámica de alúmina? Adáptelos a las necesidades de su laboratorio

- ¿Cuál es el papel técnico de una placa calefactora con agitación magnética en la síntesis? Optimizar la calidad de las nanopartículas de óxido de cobalto

- ¿Qué papel juega un dispositivo de agitación de laboratorio de alta precisión en los experimentos KR? Optimización de la simulación de desulfuración