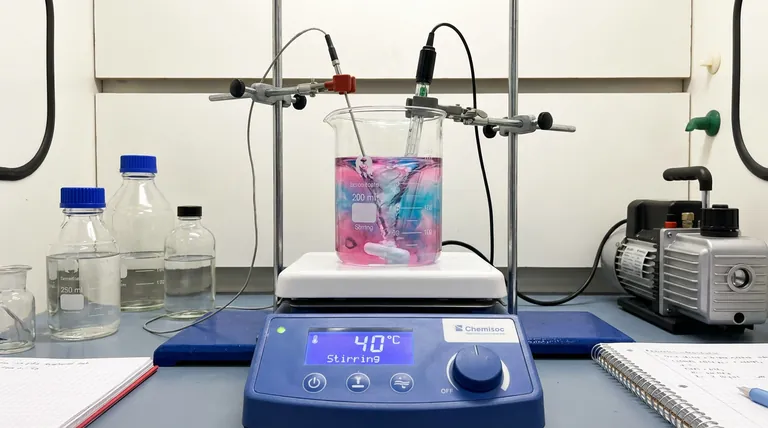

La placa calefactora con agitación magnética funciona como la unidad de control central para la cinética de reacción y la homogeneidad. En la síntesis por precipitación química de nanopartículas de óxido de cobalto, este dispositivo mantiene simultáneamente un entorno térmico específico (típicamente 40 °C) mientras proporciona agitación mecánica continua. Su función técnica principal es facilitar un contacto exhaustivo entre el precursor de nitrato de cobalto y la solución de amoníaco, asegurando que la reacción ocurra de manera uniforme en todo el volumen de la solución.

Al sincronizar la energía térmica con la dispersión mecánica, el dispositivo permite un control preciso sobre la nucleación de partículas. Esta consistencia es el factor determinante para lograr la estequiometría correcta y prevenir el crecimiento irregular de las partículas.

El Papel de la Agitación Mecánica

Garantizar el Contacto Uniforme del Precursor

El proceso de síntesis se basa en la reacción entre el nitrato de cobalto y un precipitante de amoníaco. Sin agitación constante, estos productos químicos se mezclarían de manera desigual, creando "puntos calientes" localizados de alta concentración.

La agitación magnética continua fuerza a los reactivos a dispersarse inmediatamente al entrar en contacto. Esto asegura que el potencial químico se iguale en todo el vaso de precipitados, permitiendo que la reacción de precipitación comience simultáneamente en todas partes de la solución.

Controlar el Proceso de Nucleación

La velocidad y la consistencia de la agitación dictan directamente la fase de nucleación, el momento en que comienzan a formarse las nanopartículas.

Si la agitación es inconsistente, la nucleación ocurre esporádicamente, lo que lleva a partículas de diferentes tamaños. La agitación mecánica constante estandariza este proceso, lo cual es esencial para sintetizar nanopartículas con una distribución de tamaño estrecha y morfología controlada.

El Papel de la Regulación Térmica

Impulsar la Cinética de Reacción

La temperatura es la fuente de energía que impulsa la conversión química. La placa calefactora mantiene una temperatura constante, como 40 °C, que es específica para la formación óptima de precursores de óxido de cobalto.

Esta energía térmica supera la barrera de activación requerida para que la reacción proceda. Mantener una temperatura fija evita que la reacción se estanque (si hace demasiado frío) o que proceda de manera demasiado agresiva (si hace demasiado calor), lo que preserva la integridad estructural de las partículas.

Asegurar una Estequiometría Consistente

La estequiometría se refiere a la relación precisa de elementos en la estructura química final. Las fluctuaciones de temperatura pueden alterar la forma en que los átomos de cobalto y oxígeno se enlazan.

Al proporcionar una línea de base térmica estable, la placa calefactora asegura que la composición química del producto final de óxido de cobalto permanezca consistente lote a lote. Esta estabilidad es vital para garantizar que el material exhiba las propiedades magnéticas y electrónicas esperadas.

Errores Comunes a Evitar

El Riesgo de Gradientes Térmicos

Un descuido común es asumir que la temperatura es uniforme simplemente porque la placa está configurada a 40 °C. Sin una agitación adecuada, la solución cerca del fondo del vaso de precipitados estará más caliente que la superficie.

Este gradiente térmico puede causar tasas de reacción desiguales dentro del mismo recipiente. Se requiere agitación de alta intensidad no solo para mezclar productos químicos, sino para distribuir el calor de manera uniforme y eliminar estos gradientes.

Velocidades de Agitación Variables

Las velocidades de rotación inconsistentes pueden generar "zonas muertas" en el recipiente de reacción donde la mezcla es deficiente.

Si la barra magnética se desacopla o crea un vórtice demasiado profundo, la efectividad de la dispersión disminuye. Es fundamental encontrar una velocidad de agitación que maximice la turbulencia sin introducir burbujas de aire o salpicar la solución.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su síntesis de nanopartículas de óxido de cobalto, alinee la configuración de su equipo con sus objetivos específicos:

- Si su enfoque principal es la Uniformidad del Tamaño de Partícula: Priorice velocidades de agitación altas y consistentes para garantizar una dispersión rápida y una nucleación simultánea en todo el volumen de la solución.

- Si su enfoque principal es la Pureza Química (Estequiometría): Concéntrese en una regulación térmica precisa para mantener la reacción exactamente a 40 °C, evitando fases secundarias o reacciones incompletas.

El éxito en la precipitación química radica en el control riguroso de las variables de reacción, transformando el potencial químico caótico en nanoestructuras ordenadas.

Tabla Resumen:

| Función Técnica | Papel en la Síntesis | Impacto en el Producto Final |

|---|---|---|

| Agitación Mecánica | Asegura el contacto uniforme del precursor y previene puntos calientes | Distribución estrecha del tamaño y morfología de las partículas |

| Regulación Térmica | Proporciona energía de activación e impulsa la cinética de reacción | Estequiometría y pureza química consistentes |

| Homogeneización | Elimina gradientes térmicos y zonas muertas de concentración | Repetibilidad lote a lote e integridad estructural |

| Control Cinético | Gestiona la velocidad de nucleación frente al crecimiento de partículas | Propiedades magnéticas y electrónicas optimizadas |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr la nanoestructura perfecta requiere más que solo química: requiere un control riguroso sobre las variables térmicas y mecánicas. Respaldado por I+D y fabricación expertas, KINTEK ofrece una amplia gama de equipos de laboratorio, incluidas placas calefactoras con agitación magnética de alto rendimiento y sistemas de hornos avanzados como sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades de investigación únicas.

¿Listo para lograr una uniformidad de partículas y una pureza química superiores? ¡Contáctenos hoy mismo para encontrar la solución perfecta para su laboratorio!

Guía Visual

Referencias

- Ali Dehbi, Adil Lamini. A Statistical Physics Approach to Understanding the Adsorption of Methylene Blue onto Cobalt Oxide Nanoparticles. DOI: 10.3390/molecules29020412

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Qué funciones cumple un molde de grafito de alta pureza durante la sinterización por plasma de chispa (SPS) de composites de TiC-SiC?

- ¿Cuál es la función de los sistemas de vacío y los conectores de sellado? Dominando entornos químicos puros y controlados

- ¿Por qué se seleccionan crisoles de alúmina o cerámica para la perovskita KCdCl3? Garantizan alta pureza y estabilidad térmica

- ¿Para qué se utiliza el vacío de laboratorio? Dominando el control ambiental para la pureza y la precisión

- ¿Qué función cumplen los moldes de grafito de alta resistencia? Roles esenciales en el prensado en caliente al vacío de Ti-6Al-4V

- ¿Cuál es la importancia de un inyector refrigerado por agua en los experimentos de DTF? Garantiza una medición precisa del retardo de ignición

- ¿Cómo funcionan juntos un tapón de latón y un elemento de enfriamiento? Garantizando sellos experimentales fiables a altas temperaturas

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para el sinterizado de LLZO? Controle Maestro de la Volatilidad del Litio