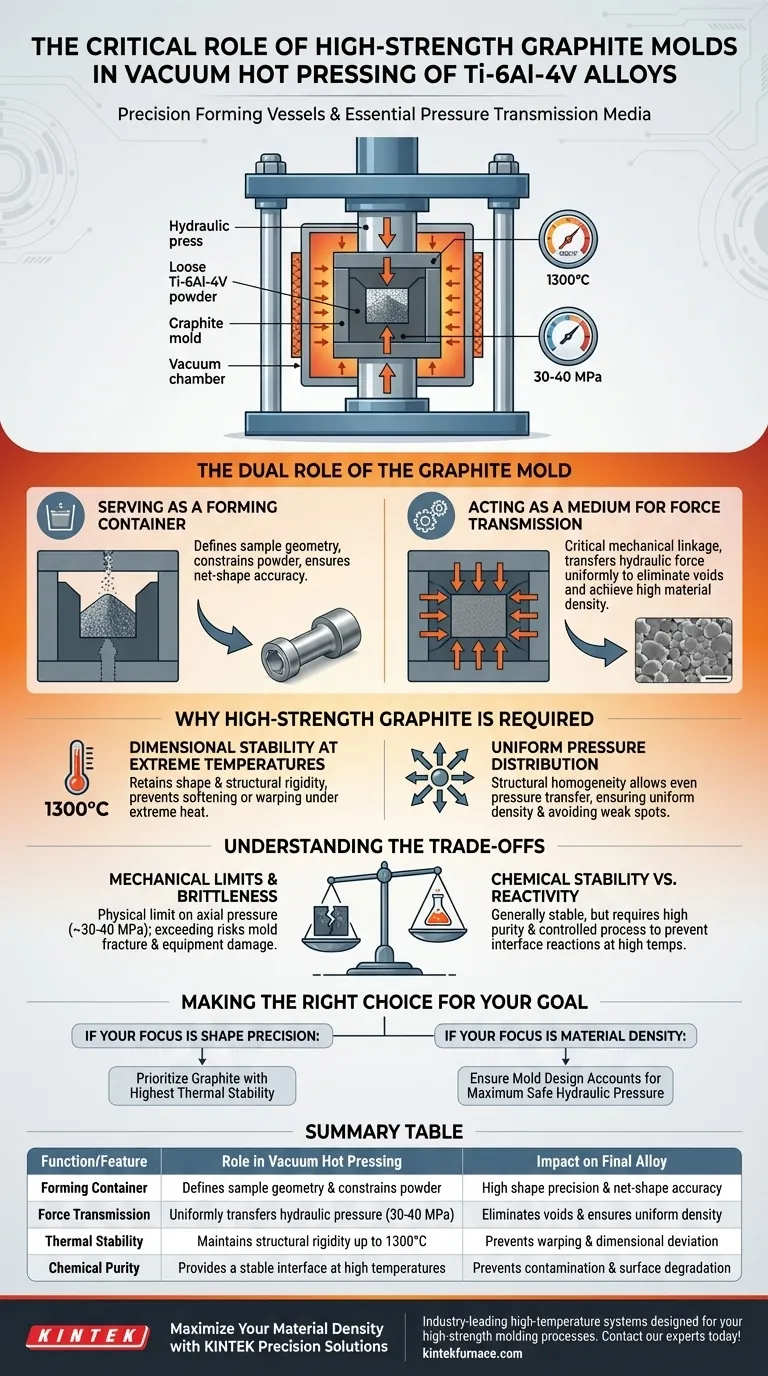

Los moldes de grafito de alta resistencia funcionan principalmente como recipientes de conformado de precisión y medios esenciales de transmisión de presión. En el prensado en caliente al vacío de aleaciones Ti-6Al-4V, contienen el polvo metálico mientras transfieren uniformemente la fuerza hidráulica al compactado. Fundamentalmente, deben mantener una estabilidad dimensional precisa bajo condiciones térmicas extremas que alcanzan los 1300 °C.

Estos moldes no son contenedores pasivos; son componentes mecánicos activos en el proceso de densificación. Al actuar como un medio estable para la transmisión de fuerza, dictan directamente la densidad final, la precisión de la forma y la integridad estructural de la muestra de aleación.

El doble papel del molde de grafito

Actuando como contenedor de conformado

La función más inmediata del molde es actuar como un recipiente de contención para el polvo suelto de Ti-6Al-4V.

Dado que el proceso implica calor extremo, el molde define la geometría de la muestra final. Restringe el polvo, asegurando que la aleación se consolide en la forma específica deseada en lugar de extenderse sin control.

Actuando como medio de transmisión de fuerza

Más allá de la simple contención, el molde sirve como un enlace mecánico crítico entre la prensa y el polvo.

El sistema hidráulico aplica fuerza al molde (a menudo a través de un ariete), y el molde debe transmitir esta presión de manera uniforme al cuerpo del polvo. Esta transmisión es lo que fuerza a las partículas de polvo a unirse, eliminando vacíos y logrando una alta densidad del material.

Por qué se requiere grafito de alta resistencia

Estabilidad dimensional a temperaturas extremas

El prensado en caliente al vacío de Ti-6Al-4V se realiza a temperaturas de hasta 1300 °C.

Los materiales estándar se ablandarían o deformarían bajo esta carga térmica. El grafito de alta resistencia conserva su forma y rigidez estructural en estos entornos, asegurando que el componente final cumpla con tolerancias dimensionales precisas.

Distribución uniforme de la presión

La calidad de la aleación final depende de la uniformidad con la que se aplica la presión.

La homogeneidad estructural del grafito le permite transferir la presión sin concentraciones de tensión localizadas. Esto da como resultado una muestra con densidad uniforme en todo su volumen, evitando puntos débiles o inconsistencias estructurales en la pieza final.

Comprender las compensaciones

Límites mecánicos y fragilidad

Si bien el grafito tiene una excelente resistencia a altas temperaturas, es inherentemente frágil en comparación con los metales.

Existe un límite físico para la presión axial que el molde puede soportar (generalmente alrededor de 30-40 MPa dependiendo del grado). Exceder este límite para lograr una mayor densidad conlleva el riesgo de fractura del molde, lo que arruinaría la muestra y potencialmente dañaría el equipo de prensado.

Estabilidad química frente a reactividad

El grafito es generalmente químicamente estable, lo cual es vital para prevenir reacciones con el polvo de Ti-6Al-4V.

Sin embargo, a temperaturas y presiones elevadas, aún pueden ocurrir reacciones de interfaz si el grafito no es de alta pureza o si los parámetros del proceso se desvían. Esto requiere un equilibrio cuidadoso de la temperatura y el tiempo de mantenimiento para garantizar un conformado exitoso sin degradar las propiedades superficiales de la aleación.

Tomar la decisión correcta para su objetivo

Para optimizar su proceso de prensado en caliente al vacío, considere sus prioridades de fabricación específicas:

- Si su enfoque principal es la precisión de la forma: Priorice los grados de grafito con la mayor estabilidad térmica disponible para evitar la deformación a temperaturas pico (1300 °C).

- Si su enfoque principal es la densidad del material: Asegúrese de que el diseño de su molde tenga en cuenta la presión hidráulica máxima segura para evitar fracturas y lograr una compactación óptima.

El molde de grafito es el límite definitorio de su producto; su estabilidad determina el éxito de toda la operación de sinterización.

Tabla resumen:

| Función/Característica | Rol en el prensado en caliente al vacío | Impacto en la aleación final |

|---|---|---|

| Contenedor de conformado | Define la geometría de la muestra y restringe el polvo | Alta precisión de forma y exactitud de forma neta |

| Transmisión de fuerza | Transmite uniformemente la presión hidráulica (30-40 MPa) | Elimina vacíos y asegura una densidad uniforme |

| Estabilidad térmica | Mantiene la rigidez estructural hasta 1300 °C | Evita deformaciones y desviaciones dimensionales |

| Pureza química | Proporciona una interfaz estable a altas temperaturas | Previene la contaminación y la degradación de la superficie |

Maximice la densidad de su material con las soluciones de precisión KINTEK

Lograr la densificación perfecta de las aleaciones Ti-6Al-4V requiere la combinación adecuada de equipos de alta temperatura e integridad estructural. KINTEK proporciona sistemas líderes en la industria de mufas, tubos, rotativos, de vacío y CVD, todos diseñados para integrarse perfectamente con sus procesos de moldeo de alta resistencia. Respaldados por I+D experto y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para mejorar la eficiencia y la precisión de las muestras de su laboratorio? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para su flujo de trabajo.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué las bolas de molienda de zirconia de alta pureza son preferibles al acero? Logre resultados de molienda de cerámica ultra pura

- ¿Por qué se selecciona un crisol de grafito como recipiente de reacción a alta temperatura? Optimizar la síntesis de baterías de iones de sodio

- ¿Cuál es la función de los moldes de grafito en el Sinterizado por Plasma de Chispa (SPS) de aleaciones de alta entropía?

- ¿Cuál es la temperatura máxima para un tubo de cuarzo? Garantice procesos de alta temperatura seguros y fiables

- ¿Por qué se utilizan tubos sellados de Niobio (Nb) como recipientes de reacción durante la síntesis en estado sólido a alta temperatura de Ba1-xEuxZn2Sb2?

- ¿Qué consideraciones técnicas se aplican al uso de una placa calefactora de laboratorio de precisión? Síntesis de K2Ca3(ReO4)8·4H2O

- ¿Cómo gestionan los módulos de refrigeración en hornos de laboratorio de alta temperatura la energía térmica? Proteja los componentes de su sistema

- ¿Cuál es el impacto de los medidores de flujo de gas en la síntesis de catalizadores? Garantice la pureza de fase y la precisión en la producción de (NiZnMg)MoN