Los medidores de flujo de gas actúan como el mecanismo definitivo de control de calidad durante la síntesis de catalizadores (NiZnMg)MoN. Al regular estrictamente la entrada de amoníaco y argón al horno tubular, estos dispositivos garantizan que el entorno químico permanezca lo suficientemente estable como para lograr la relación estequiométrica precisa requerida para un catalizador de alto rendimiento.

La estabilidad proporcionada por los medidores de flujo de gas es la principal defensa contra los defectos estructurales. Al mantener un suministro constante de nitrógeno y eliminar los subproductos, el control preciso del flujo evita la reducción incompleta y la oxidación superficial, asegurando que el material alcance su composición química prevista.

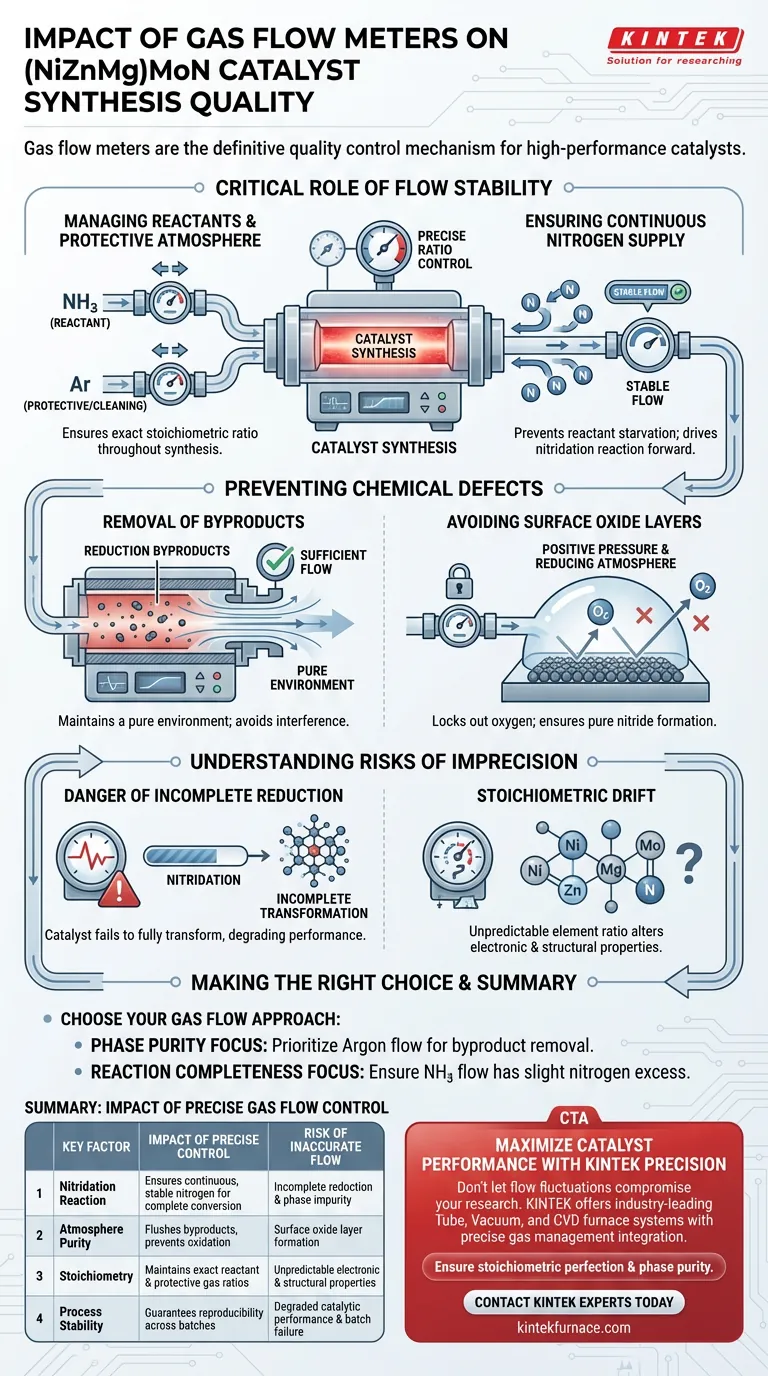

El papel crítico de la estabilidad del flujo

Gestión de los entornos de reactivos y protectores

En el proceso de nitruración, los medidores de flujo de gas gobiernan dos corrientes distintas: amoníaco ($NH_3$) y argón ($Ar$).

El amoníaco sirve como reactivo activo, mientras que el argón actúa como gas protector o de limpieza.

La medición precisa asegura que la relación entre el reactivo y la atmósfera protectora se mantenga exactamente como se diseñó durante toda la síntesis.

Garantizar un suministro continuo de nitrógeno

Se requiere un flujo estable de amoníaco para proporcionar una fuente constante de nitrógeno.

Este suministro continuo es necesario para impulsar la reacción de nitruración sin interrupción.

Si el medidor de flujo no logra mantener este suministro, la síntesis se queda sin reactivos, lo que compromete la estructura final.

Prevención de defectos químicos

Eliminación de subproductos de reducción

A medida que avanza la reacción, genera subproductos de reducción que pueden interferir con la síntesis si se acumulan.

Los medidores de flujo de gas aseguran que la velocidad de flujo sea suficiente para eliminar físicamente estos subproductos de la zona de reacción de manera oportuna.

Esta acción de limpieza mantiene un entorno puro alrededor del catalizador en desarrollo.

Evitar capas de óxido superficial

Uno de los riesgos más importantes en este proceso es la formación de capas de óxido en la superficie del catalizador.

El control preciso del flujo evita esto al mantener una presión positiva y una atmósfera reductora, bloqueando eficazmente el oxígeno.

Esto asegura que el producto final sea un nitruro puro en lugar de un híbrido óxido-nitruro degradado.

Comprender los riesgos de la imprecisión

El peligro de la reducción incompleta

Si el flujo de gas fluctúa o cae por debajo del umbral requerido, el proceso de reducción no se completará.

Esto da como resultado un catalizador que no se ha transformado completamente en la fase (NiZnMg)MoN.

Esta reducción incompleta degrada directamente el rendimiento catalítico del material.

Deriva estequiométrica

El objetivo final del uso de medidores de flujo es lograr una relación estequiométrica específica de los elementos involucrados.

Sin la precisión que ofrecen estos medidores, la relación de nitrógeno con los componentes metálicos (Ni, Zn, Mg, Mo) se vuelve impredecible.

Una desviación en esta relación altera las propiedades electrónicas y estructurales fundamentales del catalizador.

Tomando la decisión correcta para su objetivo

Para garantizar la síntesis de la más alta calidad, su enfoque del control del flujo de gas debe alinearse con sus requisitos específicos de estabilidad.

- Si su enfoque principal es la pureza de fase: Priorice la precisión del flujo de argón para eliminar eficazmente los subproductos y prevenir la oxidación superficial.

- Si su enfoque principal es la completitud de la reacción: Asegúrese de que el medidor de flujo de amoníaco esté calibrado para entregar un ligero exceso de nitrógeno para evitar la escasez de reactivos.

Dominar la dinámica del flujo de gas es el paso más efectivo para garantizar la reproducibilidad de la síntesis de su catalizador.

Tabla resumen:

| Factor clave | Impacto del control preciso del flujo de gas | Riesgo de flujo inexacto |

|---|---|---|

| Reacción de nitruración | Asegura un suministro de nitrógeno continuo y estable para una conversión completa. | Reducción incompleta e impureza de fase. |

| Pureza de la atmósfera | Elimina eficazmente los subproductos de reducción y previene la oxidación. | Formación de capas de óxido superficial. |

| Estequiometría | Mantiene relaciones exactas entre los reactivos NH3 y los gases protectores Ar. | Propiedades electrónicas y estructurales impredecibles. |

| Estabilidad del proceso | Garantiza la reproducibilidad en múltiples lotes de síntesis. | Rendimiento catalítico degradado y fallo del lote. |

Maximice el rendimiento de su catalizador con la precisión de KINTEK

No permita que las fluctuaciones de flujo comprometan su investigación de materiales. KINTEK ofrece hornos de laboratorio de alta temperatura líderes en la industria, incluidos sistemas especializados de tubo, vacío y CVD, diseñados para integrarse perfectamente con herramientas de gestión de gas precisas.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para satisfacer las rigurosas demandas de la síntesis de (NiZnMg)MoN y otros procesos avanzados de nitruración. Asegure la perfección estequiométrica y la pureza de fase en cada lote.

Contacte a los expertos de KINTEK hoy mismo para personalizar su solución de alta temperatura

Guía Visual

Referencias

- (NiZnMg)MoN with optimized d-band center enables industrial-level hydrogen production. DOI: 10.1007/s40843-025-3462-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Placa ciega de brida de vacío KF ISO de acero inoxidable para sistemas de alto vacío

- Ultra Alto Vacío Ventana de Observación Brida de Acero Inoxidable Vidrio de Zafiro Mirilla para KF

- Brida de ventana de observación de ultra alto vacío CF con mirilla de vidrio de borosilicato de alta

La gente también pregunta

- ¿Cómo mejora la integración de paneles de control digitales y dispositivos de seguridad la operación de hornos eléctricos industriales?

- ¿Cuál es la función de los moldes de grafito en el Sinterizado por Plasma de Chispa (SPS) de aleaciones de alta entropía?

- ¿Cuál es la función principal del sistema de bomba de vacío en el proceso de evaporación de polvo de magnesio? Garantizar alta pureza y eficiencia

- ¿Cuáles son las funciones técnicas de las unidades de condensación y las bolsas de recolección de gas? Optimice sus experimentos de reducción

- ¿Qué papel juegan los hornos de laboratorio en el control de calidad? Garantizar la integridad del material y la fiabilidad del producto

- ¿Cuáles son los beneficios de las mantas de fibra cerámica de 150 mm de espesor en hornos? Aumente la eficiencia y la seguridad

- ¿Cuál es la importancia específica del uso de crisoles de corindón de alta pureza en experimentos de ganancia de peso por oxidación?

- ¿Cuál es la importancia del crisol de cuarzo en el crecimiento de cristales de BPEA? Esencial para la pureza y el rendimiento