La integración de sistemas de control digital eleva significativamente el rendimiento de los hornos industriales al reemplazar la supervisión manual con precisión automatizada. Al combinar reguladores Proporcional-Integral-Derivativo (PID) con mecanismos de seguridad robustos, los operadores logran una adherencia exacta a las curvas de tratamiento térmico y, al mismo tiempo, mitigan los riesgos eléctricos mediante el cumplimiento de normativas como NR-10 y NR-12.

La integración digital moderna transforma los hornos eléctricos de simples elementos calefactores en herramientas de precisión. Garantiza una calidad repetible a través de la gestión térmica automatizada, al tiempo que protege tanto el activo como el operador mediante la monitorización activa de la seguridad.

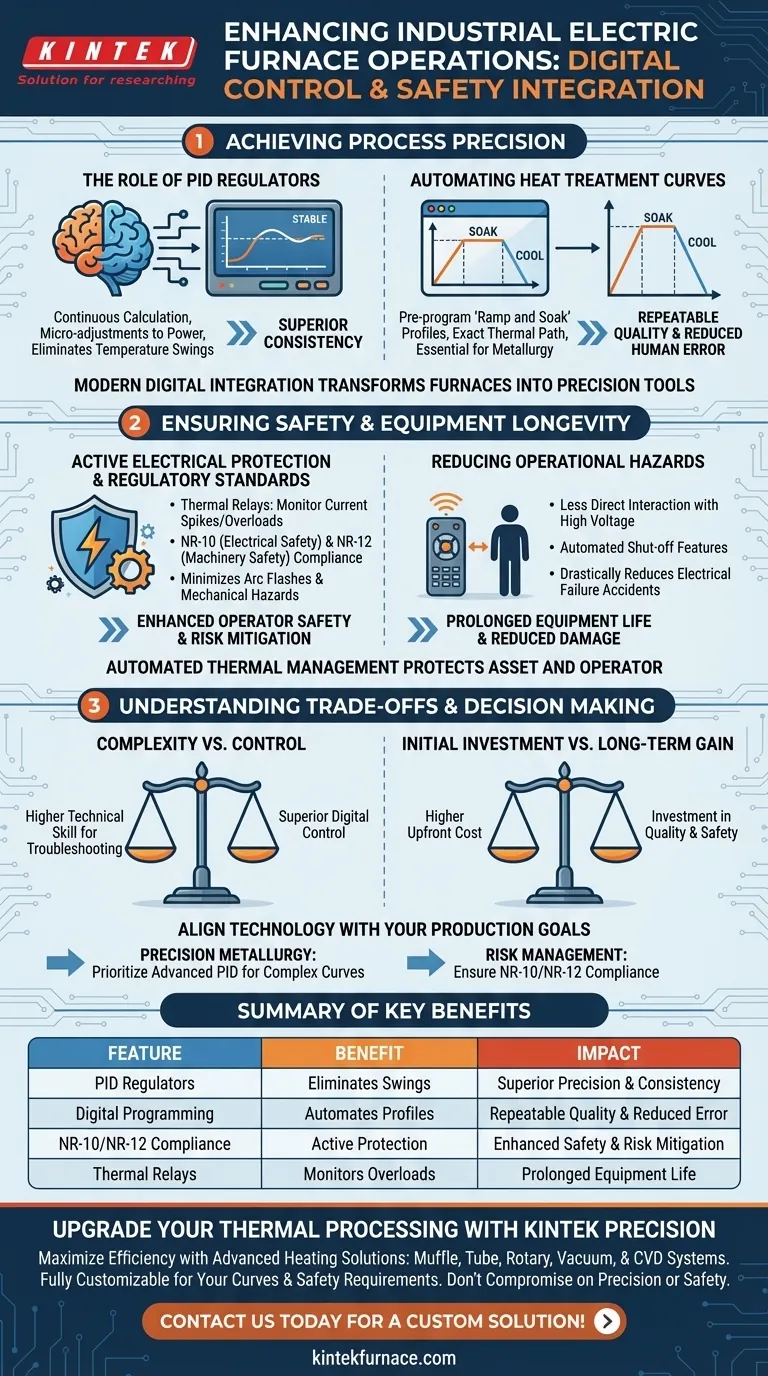

Logrando Precisión en el Proceso

El Papel de los Reguladores PID

Los reguladores PID actúan como el "cerebro" del horno moderno. Calculan continuamente el error entre la temperatura deseada y la temperatura real, realizando microajustes en la entrada de potencia. Esto elimina las fluctuaciones de temperatura comunes en los controles básicos de encendido/apagado.

Automatización de las Curvas de Tratamiento Térmico

Muchos procesos industriales requieren tasas de calentamiento, tiempos de mantenimiento y períodos de enfriamiento específicos. Los controladores digitales le permiten preprogramar estos complejos perfiles de "rampa y remojo". Esto asegura que el material siga la trayectoria térmica exacta requerida para lograr propiedades metalúrgicas específicas.

Eliminación del Error Humano

La gestión manual de la temperatura es propensa a la inconsistencia. La automatización digital garantiza que, una vez programado un ciclo, se ejecute de manera idéntica cada vez. Esta repetibilidad es esencial para mantener una calidad uniforme del producto entre diferentes lotes.

Garantizando la Seguridad y la Longevidad del Equipo

Protección Eléctrica Activa

Los relés térmicos y los dispositivos de protección integrados actúan como un escudo automático para su hardware. Monitorizan el sistema en busca de picos de corriente y sobrecargas térmicas. Si se detecta una anomalía, el sistema corta la energía inmediatamente, evitando daños a los costosos elementos calefactores y circuitos.

Cumplimiento de las Normativas

El cumplimiento de las normas de seguridad industrial es una función crítica de estos sistemas integrados. La referencia principal destaca el cumplimiento de normativas como NR-10 (seguridad eléctrica) y NR-12 (seguridad de maquinaria). Estas integraciones garantizan que el equipo minimice el riesgo de arcos eléctricos, descargas y peligros mecánicos.

Reducción de Peligros Operacionales

Al automatizar el proceso de control, los operadores interactúan con menos frecuencia con componentes de alto voltaje durante la operación. Esta distancia, combinada con las funciones de apagado automático, reduce drásticamente la probabilidad de accidentes laborales relacionados con fallas eléctricas.

Comprendiendo las Compensaciones

Complejidad en la Solución de Problemas

Si bien los sistemas digitales ofrecen un control superior, introducen una capa de complejidad técnica. La solución de problemas de un controlador PID mal configurado o una falla de relé digital a menudo requiere un conjunto de habilidades técnicas más altas que la reparación de componentes analógicos simples.

Inversión Inicial vs. Ganancia a Largo Plazo

Los paneles digitales integrados suelen tener un costo inicial más alto que los controles manuales básicos. Este gasto es una inversión en calidad y seguridad, pero puede afectar los presupuestos de operaciones que solo requieren calentamiento aproximado y de baja precisión.

Tomando la Decisión Correcta para su Operación

Para maximizar el valor de su horno eléctrico, debe alinear la tecnología con sus objetivos de producción.

- Si su enfoque principal es la Metalurgia de Precisión: Priorice los controladores PID avanzados que admiten curvas de tratamiento térmico complejas y de múltiples etapas para garantizar las propiedades del material.

- Si su enfoque principal es la Gestión de Riesgos: Asegúrese de que la integración cite específicamente el cumplimiento de normativas como NR-10/NR-12 y cuente con protección redundante contra sobrecargas térmicas.

En última instancia, la integración digital no es solo una mejora de características; es un requisito fundamental para establecer un proceso de calentamiento industrial seguro, repetible y conforme.

Tabla Resumen:

| Característica | Beneficio | Impacto |

|---|---|---|

| Reguladores PID | Elimina las fluctuaciones de temperatura con microajustes | Precisión y consistencia superiores |

| Programación Digital | Automatiza los perfiles térmicos de "rampa y remojo" | Calidad repetible y reducción del error humano |

| Cumplimiento NR-10/NR-12 | Garantiza protección activa eléctrica y de maquinaria | Mejora de la seguridad del operador y mitigación de riesgos |

| Relés Térmicos | Monitoriza picos de corriente y sobrecargas | Prolonga la vida útil del equipo y reduce daños |

Actualice su Procesamiento Térmico con KINTEK Precision

Maximice la eficiencia de su laboratorio e industria con las soluciones de calentamiento avanzadas de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con sus curvas de tratamiento térmico y requisitos de seguridad específicos.

No comprometa la precisión ni la seguridad. Permita que nuestros expertos le ayuden a integrar las últimas tecnologías de control digital en su flujo de trabajo para garantizar resultados repetibles y el cumplimiento total de la normativa.

¿Listo para optimizar sus operaciones de alta temperatura? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué se prefiere un horno de secado por aire forzado de sobremesa para nanomateriales a base de microalgas? Mejora la calidad del polvo

- ¿Por qué se utilizan bolas de carburo de tungsteno duro para el fresado SSBSN? Garantice la pureza con medios resistentes al desgaste

- ¿Qué función cumple un revestimiento de PTFE en la síntesis de NiWO4? Garantiza la pureza y previene la corrosión en reactores hidrotérmicos

- ¿Cuál es la función de una caja de paso al vacío y una bomba de vacío de alta capacidad? Garantizar la seguridad en el reciclaje de baterías

- ¿Cómo se utiliza un horno de secado industrial eléctrico en el pretratamiento de materiales compuestos de cobre-grafito?

- ¿Cuál es la función de un horno de secado eléctrico termostático de laboratorio en la preparación de ZIF-8/ZIF-67? Asegurar la integridad de MOF

- ¿Cuáles son las consideraciones técnicas para seleccionar un crisol de grafito? Perspectivas de expertos para la electrólisis de sales fundidas

- ¿Cuál es la función de las varillas agitadoras de grafito en la fundición de aluminio? Lograr una perfecta homogeneización de la aleación