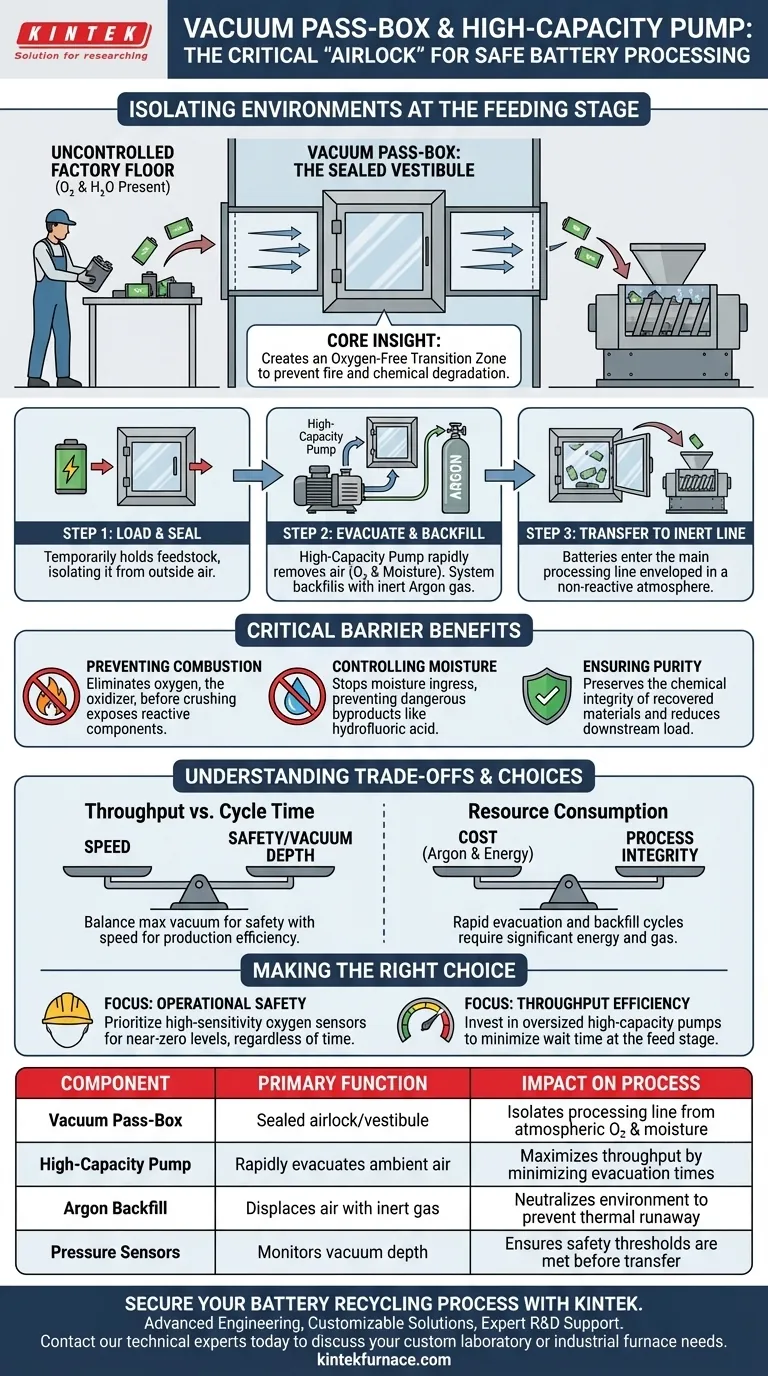

En el contexto del procesamiento de baterías de iones de litio usadas, una caja de paso al vacío y una bomba de vacío de alta capacidad funcionan como un sistema crítico de "esclusa de aire" en la etapa de alimentación. Juntas, aíslan mecánicamente el entorno externo de la línea de procesamiento interna, asegurando que los materiales se transfieran sin introducir contaminantes atmosféricos.

Idea Clave Al establecer una zona de transición libre de oxígeno, este sistema mitiga el riesgo de incendio y degradación química. Evacúa el aire ambiente y rellena la cámara con gas inerte, preservando la integridad de la atmósfera controlada requerida para un triturado y secado seguros.

Creación de la Zona de Transición Libre de Oxígeno

El Mecanismo de la Caja de Paso al Vacío

La caja de paso al vacío sirve como un vestíbulo sellado entre el suelo de la fábrica no controlado y la sensible cámara de procesamiento interna.

Su función principal es retener temporalmente el material de alimentación de la batería mientras se manipula la atmósfera alrededor de las baterías.

Esto evita la apertura directa de la cámara principal al aire exterior, lo que comprometería inmediatamente el entorno inerte de la instalación.

La Función de la Bomba de Vacío de Alta Capacidad

La bomba de vacío de alta capacidad actúa como el motor de esta zona de transición, evacuando rápidamente el aire ambiente de la caja de paso una vez que está cargada y sellada.

El uso de una bomba de alta capacidad es esencial para lograr un vacío profundo rápidamente, manteniendo un alto rendimiento de procesamiento sin crear un cuello de botella en el punto de alimentación.

Esta rápida evacuación elimina el oxígeno y la humedad ambiental que están naturalmente presentes en el aire que rodea a las baterías.

El Proceso de Relleno con Argón

Una vez que se evacúa el aire, el sistema rellena la caja de paso con gas argón de alta pureza.

Debido a que el argón es inerte, neutraliza el entorno que rodea a las baterías usadas antes de que la puerta interior se abra a la línea de procesamiento principal.

Este paso asegura que cuando el material finalmente entra en la etapa de triturado, esté envuelto en una atmósfera estable y no reactiva.

Por Qué Esta Barrera es Crítica

Prevención de Eventos de Combustión

La etapa de triturado del reciclaje de baterías expone componentes internos altamente reactivos, incluido el metal de litio y los electrolitos inflamables.

Si se permitiera la entrada de oxígeno a través de la etapa de alimentación, la energía mecánica del triturado podría desencadenar una fuga térmica o combustión inmediata.

La caja de paso al vacío elimina el oxidante (oxígeno) de la ecuación, lo que hace que el proceso de triturado sea significativamente más seguro.

Control de la Humedad de Entrada

Las químicas de las baterías de iones de litio son extremadamente sensibles a la humedad, lo que puede provocar la formación de subproductos peligrosos como el ácido fluorhídrico.

La referencia principal señala que la caja de paso actúa como una barrera específica para evitar que la humedad llegue a las etapas de secado posteriores.

Al detener la humedad en el punto de entrada, el sistema reduce la carga en los equipos de secado posteriores y preserva el valor químico de los materiales recuperados.

Comprensión de los Compromisos

Rendimiento vs. Tiempo de Ciclo

Una caja de paso al vacío introduce una interrupción pulsada, similar a un lote, en lo que de otro modo podría ser un proceso continuo.

El tiempo requerido para crear vacío y rellenar con argón crea una limitación en la rapidez con la que se pueden alimentar las baterías al sistema.

Los operadores deben equilibrar la necesidad de un vacío profundo (máxima seguridad) con la necesidad de velocidad (eficiencia de producción).

Consumo de Recursos

El ciclo de "evacuar y rellenar" consume cantidades significativas de gas argón, lo que representa un costo operativo.

Además, las bombas de alta capacidad requieren una energía considerable para despresurizar rápidamente la cámara repetidamente.

Las fugas o una mala integridad del sellado en la caja de paso pueden provocar un aumento vertiginoso de los costos de gas y comprometer los márgenes de seguridad.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su línea de procesamiento siga siendo segura y eficiente, considere lo siguiente:

- Si su enfoque principal es la Seguridad Operacional: Priorice los sensores de alta sensibilidad dentro de la caja de paso para verificar que los niveles de oxígeno estén cerca de cero antes de que se abra la puerta interior, independientemente del tiempo de ciclo.

- Si su enfoque principal es la Eficiencia de Rendimiento: Invierta en bombas de alta capacidad sobredimensionadas para reducir el tiempo necesario para alcanzar el nivel de vacío objetivo, minimizando el "tiempo de espera" en la etapa de alimentación.

La caja de paso al vacío no es solo una puerta; es el guardián principal que dicta la seguridad y la pureza química de toda su operación de reciclaje.

Tabla Resumen:

| Componente | Función Principal | Impacto en el Proceso |

|---|---|---|

| Caja de Paso al Vacío | Actúa como una esclusa de aire/vestíbulo sellado | Aísla la línea de procesamiento del oxígeno y la humedad atmosféricos |

| Bomba de Alta Capacidad | Evacúa rápidamente el aire ambiente | Maximiza el rendimiento al minimizar los tiempos de ciclo de evacuación |

| Relleno con Argón | Desplaza el aire con gas inerte | Neutraliza el entorno para prevenir fugas térmicas durante el triturado |

| Sensores de Presión | Monitorea la profundidad del vacío | Garantiza que se cumplan los umbrales de seguridad antes de la transferencia de material |

Asegure su Proceso de Reciclaje de Baterías con KINTEK

La transición al procesamiento a gran escala de baterías de iones de litio requiere una seguridad y precisión inquebrantables. KINTEK proporciona el equipo especializado necesario para gestionar eficazmente entornos reactivos.

Nuestro valor para usted:

- Ingeniería Avanzada: Nuestros sistemas de vacío y CVD están diseñados para integrarse perfectamente en líneas de procesamiento con gas inerte.

- Soluciones Personalizables: Ofrecemos hornos de alta temperatura Muffle, de Tubo y Rotatorios personalizados, adaptados a sus requisitos únicos de rendimiento y seguridad.

- Soporte Experto de I+D: Benefíciese de nuestra amplia experiencia en fabricación en recuperación de iones de litio y ciencia de materiales.

¿Listo para optimizar su etapa de alimentación y eliminar los riesgos de combustión? Póngase en contacto con nuestros expertos técnicos hoy mismo para discutir sus necesidades de hornos de laboratorio o industriales personalizados.

Guía Visual

Referencias

- Sung-Hoon Jung, Jei‐Pil Wang. Development of a discharge-free pre-treatment device for spent lithium-ion batteries under an inert atmosphere. DOI: 10.53894/ijirss.v8i9.10684

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de laboratorio? Partes esenciales para un procesamiento preciso a alta temperatura

- ¿Cuál es la función de los tubos de horno cerámicos de alúmina para aleaciones de Ti–Nb–Si? Roles clave en el sinterizado y la pureza

- ¿Cómo operan los sistemas de filtración por vacío en la deshidratación de lodos industriales? Lograr una separación eficiente de líquidos y sólidos

- ¿Cómo facilita una bomba de vacío el pretratamiento de nanotubos de carbono de pared múltiple modificados? Optimizar la activación de la superficie

- ¿Por qué es crucial la precisión de un Controlador de Flujo Másico (MFC) para la detección de vapor de etanol? Domine la mezcla precisa de gases

- ¿Cuál es el propósito de usar tubos de cuarzo fundido en sistemas de reacción sellados a alta temperatura para la investigación de aleaciones?

- ¿Por qué se utilizan crisoles cerámicos de alta temperatura para la calcopirita? Garantizar la pureza en el tratamiento térmico del mineral

- ¿Por qué las bolas de molienda de zirconia de alta pureza son preferibles al acero? Logre resultados de molienda de cerámica ultra pura